試験片(プラスチック)の加工・製作のご依頼は昭和製作所へ

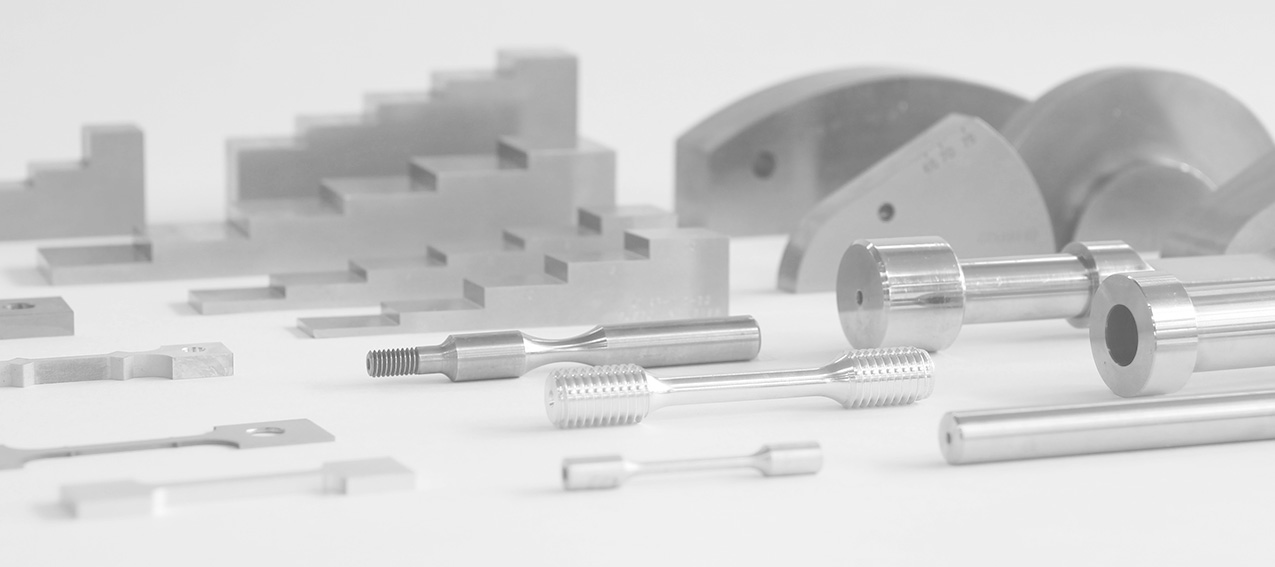

試験片(プラスチック)の加工・製作なら、昭和製作所へお任せください。

弊社ではプラスチック以外にも、研究開発途中の材料や未知の材料への難加工を様々な形で取り組んでおります。

ご依頼の際、複雑な製品からか、複数個 試験片の切り出しが必要な場合など「難しい」といったような点で断られたこもあるのではないでしょうか?

そういったご相談でも柔軟に対応いたしますので、まずはお問い合わせください。

ここでは、例としてプラスチックの試験片の加工事例や特徴をご紹介いたします。

プラスチックとは?

プラスチックとはどのような物質かご存知でしょうか。

プラスチックとは石油などを原料として化学的に合成した合成樹脂の一種です。

加熱するとねばねばした液体状になり、任意の形に成形できる性質があります。

一言でプラスチックと言っても、多くの種類があります。

プラスチックの分類について

プラスチックを分類すると、大きく分けて主に7種類あります。

- 「繊維強化プラスチック」

- 「ガラス繊維強化プラスチック」

- 「炭素繊維強化プラスチック」

- 「発泡プラスチック」

- 「熱可塑性プラスチック」

- 「生分解性プラスチック」

- 「熱硬化プラスチック」

今回は、②「ガラス繊維強化プラスチック」と ③「炭素繊維強化プラスチック」についてご紹介します。

ガラス繊維強化プラスチック

ガラス繊維強化プラスチック(GFRP)とは、機械的性質や機能を上げるなどの目的のために繊維強化プラスチック(FRP)を母材としてガラス繊維を用いて成形した複合材料です。

特徴として、他の繊維強化プラスチックと比べ安価。

また電気絶縁性、電波透過性もあります。

ガラス繊維強化プラスチックの試験項目及び試験方法は下記の表の通りです。

|

試験項目 |

方法 |

適用規格 |

|

ガラス繊維含有率の測定 |

燃焼方法 |

JIS K 7052 (ガラス繊維強化プラスチックの繊維含有率測定方法) |

|

空洞率の測定 |

密度と比重の測定 |

JIS K 7053 (ガラス繊維強化プラスチックの空洞率測定方法) |

|

引張試験 |

短冊形及びダンベル形試験片による引張試験 |

JIS K 7054 (ガラス繊維強化プラスチックの引張試験方法) |

|

曲げ試験 |

3点曲げ試験及び4点曲げ試験 |

JIS K 7055 (ガラス繊維強化プラスチックの引張試験方法) |

|

圧縮試験 |

エッジワイズ圧縮試験 |

JIS K 7056 (ガラス繊維強化プラスチックの圧縮試験方法) |

|

層間せん断試験 |

短いはり(梁)の3点曲げ試験 |

JIS K 7057 (ガラス繊維強化プラスチックの層間せん断試験方法) |

|

横せん断試験 |

ジョンソン形ジグによる2面せん断試験 |

JIS K 7058 (ガラス繊維強化プラスチックの横せん断試験方法) |

|

面内せん断試験 |

面内引張試験 |

JIS K 7059 (ガラス繊維強化プラスチックの面内せん断試験方法) |

|

バーコル硬さの測定 |

押込み硬さの測定 |

JIS K 7060 (ガラス繊維強化プラスチックのバーコル硬さ試験方法) |

【加工実績】

- 曲げ試験片(ご支給材)

- 衝撃試験片(ご支給材)

- 欠陥を模擬した微小スリット並びに穴加工(ご支給材)

- スリット幅:0.5mm 全長:20mm 加工深さ:1.5mm ・穴径:0.3mm 深さ:6.0mm(貫通)

炭素繊維強化プラスチック

炭素の繊維強化プラスチック(CFRP)とは、機械的及び機能的な性能の向上などのために、繊維強化プラスチック(FRP)を母材として炭素繊維を用いて成形した複合材料です。

特徴として、高強度、高剛性を保ちつつ軽量であるという点です。

炭素繊維強化プラスチックの試料の作製方法は、以下の方法があります。

引張試験、曲げ試験、圧縮試験、層間せん断試験、面内せん断試験、面圧強さ試験、シャルピー衝撃試験などに供する積層試料の作製方法の規定があります。

炭素繊維強化プラスチックを製作する際用いられる硬化性樹脂は、加工性に起因致します。

ナイロン系樹脂の場合は問題なく加工を行うことが出来ますが、 エポキシ系樹脂の場合、製作時に欠け等が発生する可能性がございます。

【加工実績】

- 板引張試験片(ご支給材)

- 曲げ試験片(ご支給材)

- 衝撃試験片(ご支給材)

- 製品断面確認用切断(ご支給材)

- 摩耗試験片(ご支給材)

プラスチックのその他種類

プラスチックのその他4つの種類をまとめてご紹介します。

①ポリアミド

熱可塑性プラスチックで、結晶性に分類されます。

脂肪族ポリアミド、芳香族ポリアミド、脂環式ポリアミドの3種類があります。

脂肪族ポリアミドとはいわゆるナイロンで、引っ張ったり伸ばしたりしても耐える靭性や、摩耗しない耐摩耗性、融点が他のプラスチックよりも高い優れた耐熱性が特長です。

ナイロン6(PA6)、ナイロン66(PA66)、ナイロン12(PA12)の3種類があります。

芳香族ポリアミドは、ナイロンよりもさらに耐熱性を向上させたプラスチックで、アラミドとも呼ばれます。

②エポキシ樹脂

熱硬化性プラスチックに分類されます。

接着剤、塗料によく使用されます。特徴として、高い接着性、電気絶縁性、高い耐熱性、耐腐食性等の特長があります。

ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、脂肪族型エポキシ樹脂、グリシジルアミン型エポキシ樹脂といった種類があります。

③ ポリイミド

熱硬化性プラスチックの中で最も耐熱性が高く、誘電率が低い上にごく低温でも高温でもほぼ一定です。

熱膨張率が小さく、熱伝導率が高いです。

他にも難燃性、耐化学薬品性にも優れています。

④ ポリアセタール

熱可塑性プラスチックで、結晶性です。

アセタール樹脂とも呼ばれ、自己潤滑性が高く、プラスチックの中で最も耐摩耗性が高いというのが代表的特長です。

他にも吸水性や吸湿性が小さい、寸法安定性が高い、寸法安定性が高い等の特長があります。

プラスチックの試験材料・素材一覧

プラスチックの試験材料や素材は様々ありますが、弊社では、ガラス繊維や炭素繊維などのご依頼が多いです。

素材や加工事例については次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

プラスチック試験片の作製

プラスチック試験片は、該当する材料規格によって作製方法がありますので、何点かご紹介いたします。

- 試験片の射出成形 JIS K 7152-1(熱可塑性プラスチック材料) 又は JIS K 7154-1(熱硬化性樹脂成形材料) の規定よって行います。

- 試験片の圧縮成形 JIS K 7152-1(熱可塑性プラスチック材料) 又は ISO 295 の規定によります。

- 機械加工による試験片の作製 JIS K 7144の規定によります。また、弊社が主に行っている加工で、打ち抜くことができなかったプラスチックを材料試験片(TP)で抜いて欲しいという依頼を多く頂きます。

プラスチック試験片のJIS K7139について

JIS K7139に規定されるプラスチック試験片には

- ダンベル形引張試験片

- 短冊形引張試験片

- 小形引張試験片

- 小形角板

の4つのタイプがあります。

① ダンベル形引張試験片

プラスチックのダンベル形引張試験片には多目的試験片、縮尺試験片の二種類があります。

【表1 多目的試験片の形状】

|

寸法

|

タイプA1 (射出成形) |

タイプA2及びタイプA3 (機械加工及び圧縮成形)

|

|

|

l3 |

全長 a) |

≧170 |

≧150 |

|

l2 |

タブ部間距離 b) |

109.3±3.2 |

108±1.6 |

|

l1 |

平行部の長さ |

80±2 |

60±0.5 |

|

R |

肩部の半径 |

24±1 |

60±0.5 |

|

b2 |

端部の幅 |

20±0.2 |

|

|

b1 |

中央の平行部の幅 |

10±0.2 |

|

|

H |

厚さ(標準) |

4±0.2 |

|

|

|

つかみ具間距離 |

115±1 |

|

|

a) 全長は,JIS K 7152-1及びJIS K 7154-1に規定するタイプA1試験片の 170 mmが望ましい。 b) l1,r,b1及びb2から求められる寸法値である。 |

|||

【表2 縮尺試験片の寸法】

|

試験片の 表示 |

A12 A22 |

A13 A23 |

A14 A24 |

A15 A25 |

A18 A28 |

|

縮尺 (最下段の説明を参照) |

1:2 |

≈ 1:3 厚さ及びl1は除く |

1:4 l3は除く |

1:5 厚さは除く |

1:8 l3は除く |

|

l3 |

≧75 |

≧60 |

≧45 |

≧30 |

≧23.8 |

|

l2 |

58±2 |

35±1 |

27.5±1 |

23±2 |

13.8±0.5 |

|

l1 |

30.0±0.5 |

24±0.5 |

20.0±0.5 |

12.0±0.5 |

10.0±0.5 |

|

b1 |

5.0±0.5 |

3.5±0.2 |

2.5±0.1 |

2.0±0.2 |

1.25±0.05 |

|

b2 |

10.0±0.5 |

7.2±0.2 |

5.0±0.2 |

4.0±0.2 |

2.5±0.1 |

|

R |

≧30 |

≧8.8 |

6.3±0.2 |

≧12 |

3.2±0.2 |

|

H 厚み |

≧2.0±0.1 |

1.00又は 2.00±0.05 |

1.0±0.1 |

≧2.0±0.1 |

0.5±0.1 |

|

作製方法 |

機械加工 (又は射出成形)

|

板(タイプD1又はタイプD2)から機械加工 |

射出成形 (又は機械加工)

|

機械加工 (又は射出成形)

|

射出成形 (又は機械加工)

|

|

説明 |

― |

l1だけをほかより小さくすると,タブ部が長くなり,グリップが容易となる。

|

l3だけをほかより大きくすると,タブ部が長くなり,グリップが容易となる。 |

― |

l3だけをほかより大きくすると,タブ部が長くなり,グリップが容易となる。 |

②短冊形引張試験片

【表3】

|

長さl1 |

(80±2) mm |

|

幅b1 |

(10±0.2) mm |

|

厚さh |

(4±0.2) mm |

|

タイプB1 |

射出成形したもの |

|

タイプB2 |

タイプA1試験片(図1参照)の中央部から機械加工したもの |

|

タイプB3 |

シート又は成形製品から機械加工したもの若しくは規定寸法に圧縮成形したもの |

③小形引張試験片

【表4】

|

寸法 |

タイプCW |

タイプCP |

|

l3 |

60±1 |

60±1 |

|

b2 |

10.0±0.2 |

10.0±0.2 |

|

b1 |

3.0±0.1 |

3.0±0.1 |

|

h a) |

3.0±0.1 |

3.0±0.1 |

|

r |

15±1 |

10±1 |

|

l1 |

― |

10.0±0.2 |

|

l2 |

― |

30.0±0.5 |

|

他の厚さ:1 mm,2 mm |

|

|

④小形角板

【表5】

|

寸法 |

タイプCW |

|

l1 |

60±2 |

|

b1 |

60±2 |

|

h 厚さ タイプD1 |

1±0.1 |

|

h 厚さ タイプD2 |

2±0.1 |

プラスチックの加工事例・試験片製作実績をご紹介

プラスチックの加工事例・試験片製作実績をご紹介します。

当社ではプラスチックにつきましては、支給材(製品)からの試験片を製作することを得意としています。

【ガラス繊維】

- 製作事例:曲げ試験片(2mm板) 支給材:ガラス繊維(ナイロン)

- 製作事例:曲げ試験片(4mm合わせ板) 支給材:ガラス繊維+炭素繊維

- 製作事例:板引張試験片 L=75 支給材:樹脂(ガラス繊維50%)

- 製作事例:引張試験片 支給材:樹脂+ガラス繊維

- 製作事例:引張試験片 支給材:樹脂+ガラス繊維 【炭素繊維】

- 製作事例:曲げ試験片 支給材:炭素繊維複合材

- 製作事例:板引張試験片 支給材:PA PPS炭素繊維

- 製作事例:板引張試験片 支給材:PA66ガラス、炭素繊維

- 製作事例:引張試験片 支給材:PA66/PPS炭素繊維

※各試験片については次の見出しにて詳しく解説しておりますのでこちらをご覧下さい。

試験片(プラスチック)のご相談・ご依頼承ります

試験片(プラスチック)の加工事例や材料の特徴についてご紹介しました。

今回ご紹介した事例以外にも、多くの製作実績がございます。 図面がなくても依頼可能か、どのような依頼可能かなどご不明点等あれば 是非、協力させてください。

弊社はプラスチックをはじめとした素材以外にも、あらゆる材料に対応しており、高品質・高精度の試験片を製作します。

お気軽にお問い合わせください。