旋盤による止まり穴加工とは?

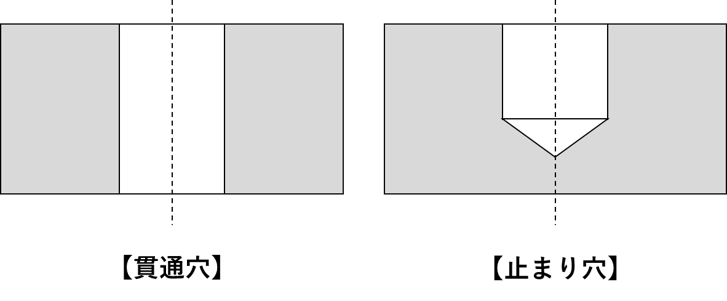

旋盤では、止まり穴加工を行うことができます。止まり穴加工とは、貫通しない穴をあける加工方法のことを指します。貫通穴と止まり穴のイメージ図を見ていただくと、違いがわかりやすいと思います。

基本的には、あけたい穴の直径に対応する工具(ドリルやエンドミル)を用意して、図面通りの深さまで削っていきます。穴あけ加工と聞くと、ボール盤や汎用フライスなどの工作機械を用いることを想像される方も多いでしょう。しかし、旋盤でも止まり穴加工を行うことができます。

本コラムでは、旋盤による穴あけ方法をわかりやすく解説します。止まり穴加工の依頼をご検討中の方はご一読ください。

旋盤を用いた止まり穴加工の手順について

旋盤を用いた止まり穴加工の手順は、以下のとおりです。

- 旋盤機械のチャックにドリルを取り付ける

- ドリルと材料が直線上になるように位置を調整する

- 旋盤に取り付けたワークを回転させる

- ドリルを深さ方向に動かして削る

ボール盤やフライス盤と同様に、旋盤でも最初はドリルとワークの位置を合わせます。位置合わせ後、ワークを回転させた状態でドリルを当てることで、切削していきます。止まり穴加工の場合、材料を貫通させずに所定の深さまでしか削りません。

フラットな止まり穴加工を行う際のポイント

フラットな止まり穴をあける際に、加工不良が起こる可能性があることはご存じでしょうか。

具体的には、寸法精度が悪かったり、工具・材料が破損したりするケースがあります。特に先端の形状をフラットにする場合は、高い精度が求められるため注意が必要です。したがって以下のポイントに気をつけて、旋盤で切削を行います。

- 下穴を垂直方向にあける

- エンドミルを使用する

- 旋盤の揺れや切削時の熱に注意する

ここからは、旋盤による加工精度の向上や先端を平らにするための方法を以下で解説します。

下穴を垂直方向にあける

加工不良を低減するためには、下穴を垂直にあけることが重要です。下穴とは、ネジ切り(タップ)などを行う前にあける穴のことであり、ドリルへの負荷や材料の破損を防止する目的であけられます。下穴に沿ってタップを切るため、精度に大きく影響することは容易に想像できるでしょう。

下穴が垂直でない場合、タップが折れたり、ネジ切りが行えなかったりするため、斜めにならないように、慎重にあけていきます。下穴を垂直にあけることで、高い精度での加工が可能です。

先端を平らにするエンドミル加工

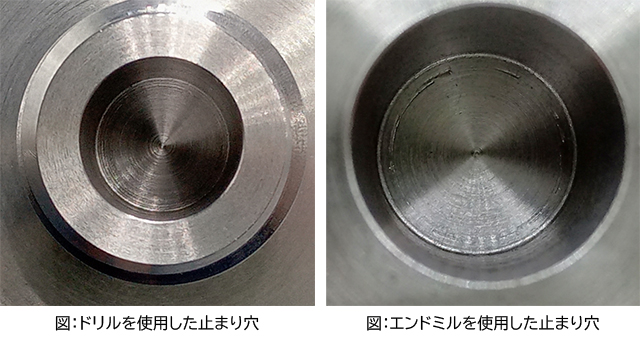

ドリルではなくエンドミルを用いることで、先端がフラットな止まり穴をあけられます。エンドミルとは、先端と外周に刃物が付いている切削工具です。ドリルとは異なり、工具の外周でも切削できるため、水平面や曲面のような形状にも仕上げられます。つまり、止まり穴の先端もフラットに加工できるのです。

ただし、エンドミルは、ドリルよりも切りくずが多く発生する点に注意が必要です。切りくずが排出されずに切削すると、ワークや工具が破損する恐れがあります。昭和製作所ではトラブルにもしっかりと対策を行った上で加工しますので、精度よくフラットな面に仕上がります。

旋盤の振れや加工時の熱に注意する

止まり穴加工に高い精度を求める際は、旋盤の揺れや加工時の熱への注意が必要です。

旋盤が揺れると、工具とワークの位置がずれた状態で当たるため、精度に影響を及ぼしてしまいます。したがって旋盤の揺れを抑えるために、振れ止めでワークをしっかりと固定した上で、止まり穴をあけていきます。

切削時に発生する材料と工具との熱にも要注意です。温度が高い状態で切削した場合、ワークが熱の影響を受けて変形することがあります。熱影響について考慮しながら切削しなければならないため、知識、技術、経験が必要となってきます。

止まり穴加工をご検討中の方へ

止まり穴加工を行う金属加工はたくさんありますので、どこに依頼をするか迷っている方もいらっしゃるのではないでしょうか。依頼先を探す際は、次の点に注目してみるとよいでしょう。

- 加工精度・品質

- 相談に乗ってもらえるか

- 柔軟な対応ができるか

依頼をする際には、基本的に見積金額・納期・加工可否といった内容を確認すると思います。それとあわせて、上記の点を確認しておくとよいでしょう。

昭和製作所では、部品、治具、試験片の加工を行っております。ここからは弊社の強みをご紹介しますので、金属加工会社をお探しの方はご参考になさってください。

コストダウンのご相談もお受けします

昭和製作所では、コストダウンのご相談も承っております。部品などの製作においてコストがかさんでしまうのはどのようなときでしょうか。場合によって異なりますが、以下のような場合は無駄なコストが発生している可能性があります。

- 高価な材料を使っている

- 加工しにくい材料を使っている

- 加工工数が多い

高価な材料は、機能性が高いものも多いですが、見直してみるとグレードを落としても問題がない場合があります。

また、加工の方法、使用する機械、材料などによって工数は異なります。特に加工しにくい難削材は、工数が増えてしまうため、コストが高くなる傾向にあります。こういったケースでは、工夫して工数を減らしたり、材料の見直しを行うことでコストダウンを叶えることができます。コストダウンを実現できるか知りたい方は、まずはお気軽にご相談いただければと思います。

高精度・高品質な旋盤加工

昭和製作所の強みは、高精度・高品質な仕上がりです。特に試験片の製作をいただくことが多いのですが、試験片は検査で正確なデータを取るために、高い精度が求められることが多いです。昭和製作所は、こういった精度が求められるご依頼の実績が多く、難しいご依頼にも積極的に取り組んで参りました。

また旋盤のほか、マシニングセンタや放電加工機などの機器も豊富に揃えております。図面通りの寸法公差で品質よく仕上げますので、ぜひ昭和製作所へご相談ください。

旋盤による止まり穴加工のご依頼はこちらから

旋盤による止まり穴加工は昭和製作所にお任せください!今回は旋盤を用いた止まり穴加工をご紹介しましたが、止まり穴以外にも、昭和製作所は金属加工全般に対応しております。

金属加工では、主に試験片製作、部品製作、治具製作を行っており、長年の経験とノウハウにより精度よく仕上げます。コストダウンなど、お客様のご要望にあわせてご提案することも可能ですので、まずはお気軽にお問い合わせください。

【お問い合わせはこちら】

連絡先:03-3764-1621

お問い合わせフォーム