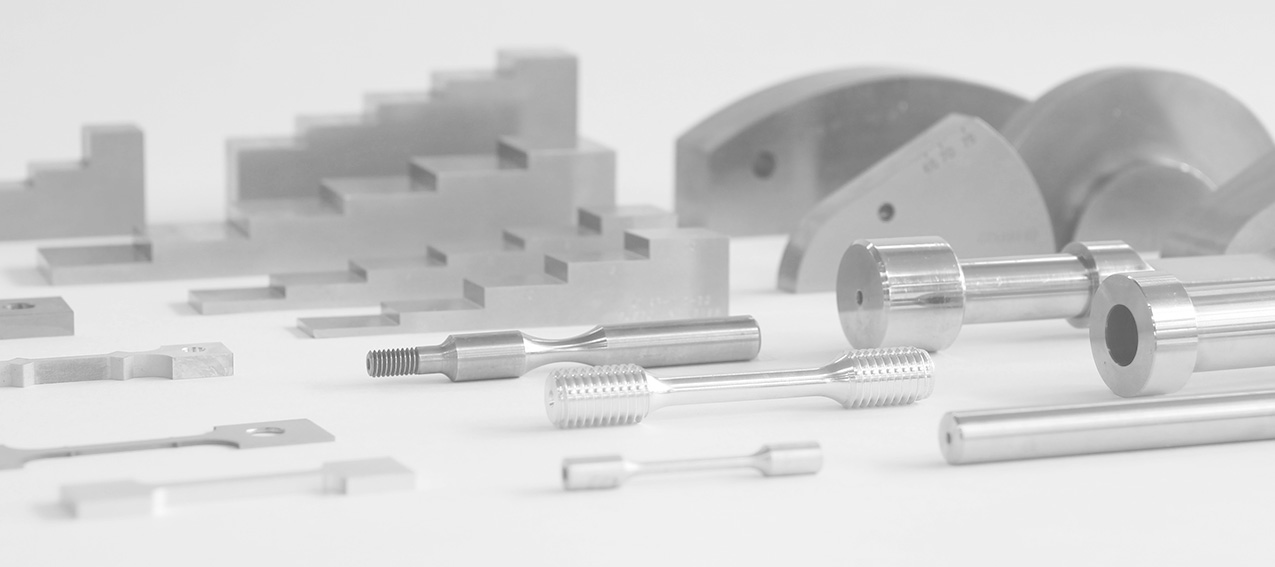

試験片の研磨加工(表面処理)はお任せください

試験片の研磨加工(表面処理)には様々な方法があり、処理の方法にも多数の種類があります。

ここでは、弊社が取り組んでいる加工方法についてご紹介いたします。

弊社では表面の粗さねらい(実物と合わせる:製品、探傷面)/試験前の下地(腐食、摺動、硬度試験の試験片)/寸法出し(精度出し、平面度、平行度)などを様々な方法で取り組んでおります。

特に弊社では試験片に対するご依頼が多くよくご相談を頂きます。

研磨加工は主に、4つの種類があります。

種類については次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

研削というと主に、円筒研削・平面研削などがあります。

円筒研削・平面研削については次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

→研磨とは

試験片の研磨加工に対応可能の素材一覧

弊社では研磨に対応できる試験片の素材が多数ありますのでご紹介いたします。

素材の前に、まずは硬さについて解説いたします。

硬さにはHRC(ロックウェル硬さ)/HV(ビッカース硬さ)/HB(ブリネル硬さ)/HS(シェア硬さ)などがあり、計測方法や基準が違うため、値も異なります。

今回はHRCを基準としご説明いたします。刃物には加工できる硬さ(HRC)の限界があります。

(HRC50以上)の場合はワイヤー放電加工機・型彫り放電加工機・研磨機以外の機械を用いて

加工することは難しいです。

【鉄(熱処理しているhrc30~50)例:S45~50c調質の場合はHRC20~30他】

【ステンレス/アルミ/銅/チタン/Ni(ニッケル)合金】

・加工における難易度が高い素材は、Ni(ニッケル)合金とチタン合金です。

弊社では、鉄以外の素材にも対応しております。

試験片だけでなく、他のメーカー様で断られた案件も柔軟にご対応出来るため、多くのお客様から信頼を得ております。

研磨とは?

研磨とはどのような加工方法であるか、また研磨を行う理由はご存知でしょうか?

その理由は主に3つあります。

- 表面の粗さ出し(実物と合わせる:実機、探傷面)

- 試験前の下地(腐食、摺動、硬度試験の試験片)

- 寸法出し(精度出し、平面度、平行度)

研磨とは「表面の凹凸を削りとり、滑らかなにしていく」ことです。

滑らかさ (粗さ)の仕上げ方も様々あります。

ざらつきのある状態に仕上げるのか、滑らかに仕上げるかによって方法も異なります。

なお、表面の粗さについては次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

また、似たような言葉で「研削」という言葉をよく耳にすることがあるかと思いますが、

どういった違いがあるのか解説いたします。下記の写真をご覧いただくと、加工方法によって

仕上がりが異なるのがご認識できるかと思います。

【研磨加工】

文字通り砥石で磨きます(鏡の様な仕上がりになります)

※加工の主な種類については次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

【研削加工】

文字通り砥石で削りとりながら、表面を滑らかします。

研削にも種類が様々ありますが、今回は【円筒研削】と【平面研削】について解説いたします。

【円筒研削】・・・円筒状の工作物の外面を研削する

【平面研削】・・・工作物の平面を砥石で研削する

研磨の主な種類一覧

研磨の方法は様々な種類があります。ざらつきのある状態に仕上げるのか、滑らかに仕上げるか、また鏡の様な光沢のある状態に仕上げるかなど仕上がりや、

材質、形状によって方法は異なります。また、材質や形状によりどのような研磨の種類を選定するかで、加工の時間も異なります。ここでは研磨の主な種類についてご紹介いたします。

なお、弊社では主な種類の研磨が対応可能ですので、試験片への加工をお考えの方はお気軽にご相談ください。

砥石研磨

砥石研磨は、文字通り砥石を使用します。

砥石研磨は主に平面研磨、円筒研磨、センターレス研磨のことをいいます。

【平面研磨】

・鉄系の材料の多くは磁性がありマグネットに接着するため、ワークを固定できます。その結果加工がしやすくなります。

・鉄系以外の非磁性材の中にはマグネットバイスに接着しない材質もあり、治具などを使用してワークを固定します。そのため、作業に時間がかかります。

【円筒研磨】

・アルミニウム以外対応可能です。

弊社では、鉄以外の素材を研磨することも可能で、他メーカー様で断られた案件にも柔軟に対応致します。

バフ研磨

バフ研磨とは、やすりや砥石ではなくやわらかい布などを使用し、表面を鏡の様に光沢があるように仕上げる手仕上げのことです。

バフを回転させながら当てることで、表面を研磨することができます。

主に鉄、ステンレス、アルミニウム、チタンなどの材質が対応可能です。手仕上げで加工するため、作業者の技量によりバラツキが生じ、工作物の角部にダレが生じます。

※ダレとは、研磨により材質が引っ張られて円弧状に滑らかになってしまうことです。

ラッピング研磨

ラッピング研磨とは鏡面研磨ともいい、その文字通り表面を鏡の様に磨く方法です。

今までご紹介した他の方法とは異なり、やすり・砥石・布などで磨くのではなく、砥石の粉を使用します。

液体状の砥粒を流し込み、定盤と被加工物でワークをすり合わせるようにして磨きます。主に鉄、ステンレス、アルミニウム、チタンなどの材質が対応可能です。

但しアルミニウムの材質によっては、曇りがかった表面になるものもございます。

バレル研磨

バレル研磨は、筒の中に工作物とメジュア(研磨石、研磨材)、マンパウンド(研磨助剤)を入れます。

これらを入れた筒に物理的に力を加え、回転力や振動を利用して工作物を磨きます。

メジュアは主に工作物を削り、コンパウンドは表面を洗浄する役割があります。

バフと同様に、工作物の角部にダレが生じてしまいます。ただ加工後は品質のばらつきが少なく、一度に大量に、低コストで磨くことができるというメリットがあります。

センターレス研磨(芯無研磨)

センターレス研磨(芯無研磨)とは、工作物にセンター穴を加工することなく、円柱の外径を研削加工することです。

加工の種類は2通りあります。

① 通し研削(スルー研磨)ワークの長手方向にスライドさせ、外径全体を研削する

連続的な研削ができ、細長いワークにも対応

例:発電用タービンに使用する止めピン

② 停止研削

ワークを停止させ、外径の一部を研削する

外径に段差があるワークやテーパー軸でも対応可能

例:バルブ

研磨の表面粗さについて

研磨による表面粗さ(滑らかさ)の仕上げ方は様々あります。

ざらつきのある表面に仕上げるのか、滑らかに仕上げるかによって方法は異なります。

試験片は表面粗さによって値が変わってしまうこともあります。

試験片がざらついているとテスト時に正確な数値が取れないこともあるので、テスト前に試験片を磨き上げることが必要になります。

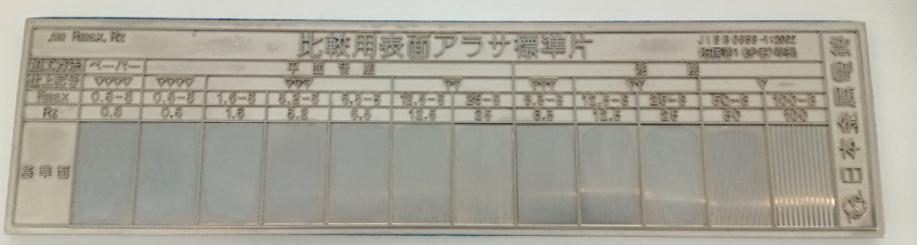

試験片の表面粗さは、【比較用表面アラサ標準片】と工作物を比較し、視覚や触覚にて滑らかさ(粗さ)を決めます。

表面粗さとは

表面の粗さとは、ワークの表面の細かい凹凸部分のことを言い、その状態を表す指標です。

試験片の加工においても、微細な凸凹が出てしまいます。そういった凸凹を測定し、試験片に加工を施すことで安定した試験を行うことができます。

試験片の表面の粗さは「表面粗さ測定機」という専用機器で測定でき、数値で表されます。

簡単に解説いたしますと、数値が低い(例Ra:0.1µm)となめらかな状態となり、数値が高い(例Ra:6.3µm)とざらついた状態になります。

表面粗さの定義・表示

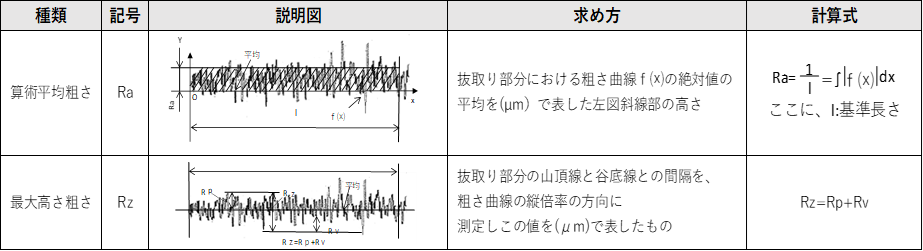

表面の凹凸は、表面性状(製造の過程に発生する不規則性、切削工具、砥石などによるもの)パラメータによって指示される代表的なものとしてRaやRzがあります。

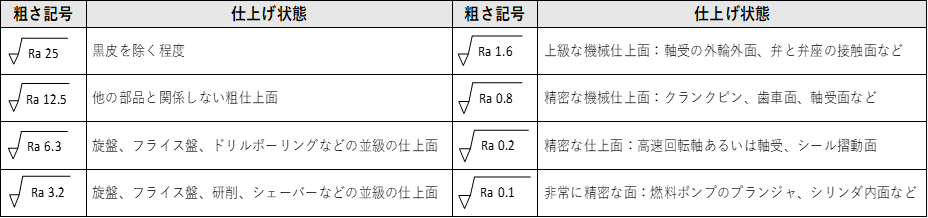

Ra(算術平均粗さ、後術)とは、一般的な表面性状のパラメータであり、表面の凹凸を面積的に算術平均したものです。粗さの記号と仕上げ状態には表示の仕方がありますので、詳しくは下記の表をご覧下さい。

【Raによる各種表面粗さと仕上げ状態】

Rzとは凹凸の最大高さ(高さ方向)のことです。

特に理由がない限り、JIS B 0601(表面粗さの定義と表示)に規定する最大高さ方式を用いります。詳しくは下記の表をご覧下さい。

【表面粗さ一定義および表示(JIS B 0601)】

Ra、Rzともに「µm」単位の表示をします。

主な種類については次の見出しにて詳しく解説しておりますので、こちらをご覧下さい。

表面粗さによる研磨の方法

研磨の方法によって試験片の表面粗さは変わってきます。

方法としては、砥石の種類の変更を行うなど、送り方を変えるといった方法があります。

このような加工方法で試験片に行うことで、テスト時に材質の影響を受けにくくなるのです。

昭和製作所では、試験片などのワークに対し、表面粗さを指定して加工することが可能です。

試験片や磨きが必要なワークがございましたら、お気軽にご相談ください。

研磨での加工事例・試験片(テストピース)製作実績をご紹介

試験片(テストピース)の研磨加工事例・実績をご紹介します。

通常は寸法出しのために行いますが、弊社は表面粗さ指定加工や試験片前の下地のために行うことが多いです。

表面粗さ指定 試験片ステンレスについて事例の詳細のコラムもございますので、こちらもご覧ください。→表面粗さ指定 試験片 ステンレス

■試験片の製作事例:摺動試験片

ご支給材:AL材

■試験片の製作事例:疲労TP研磨加工

ご支給材

13Cr材

■試験片の製作事例:丸棒試験片(研磨)

ご支給材

Ni基合金

※他にも材質違いやご支給材、研削では出せないような粗い表面粗さ、指定パラメータ(Rz等)管理の実績がございます。

昭和製作所では試験片の研磨加工が可能

試験片の研磨加工は昭和製作所にお任せください。

試験片の下地や研削では再現できない加工をしたいなど、ご依頼に応じて対応致します。

また、試験片の材質によってどういった加工ができるのかもっと詳しく知りたいという方は、お悩みになる前に当社へお気軽にご相談ください。

その他、「より正しい試験結果」「図面がない」「こんなこと依頼できるだろうか」

など、お困り事があれば是非、協力させてください。