試験片の切り出し作業が必要な理由

試験片の切り出し作業は、製品や材料の品質を評価する上で欠かせない工程です。この作業を精密かつ再現性を確保することで、評価結果の信頼性が向上し、品質管理や設計開発の精度も高まります。

JISなどの国家規格やASTMなどの国際規格等に準拠した試験片を用いて試験をおこなうことで、公平な評価結果を得られ、製品の品質や耐久性などの確認が可能となります。

また、各規格に準拠しない特殊な形状でのテストが必要な場合や独自規格でテストをおこなう場合などには、規格外の試験片を用いることも多いです。

テスト内容に応じて適切に切り出された試験片を用いることで、評価の不備を防ぎ、やり直しの手間やコストを削減できるというメリットもあります。

以下で、試験片の切り出しの重要性について詳しく見ていきましょう。

信憑性の高い試験結果を出す

素材や製品からテスト内容に応じた試験片を評価したい部位から精密に切り出しをおこなうことで、信頼性の高い評価結果を得ることが可能となります。

機械加工時に生じる応力や熱影響を抑えた試験片を使用することで、測定データの一貫性と再現性が確保されます。JISやASTMなどの規格に準拠した試験片は、試験の安全性や互換性を確保するために有効です。

一方で、テスト内容や素材によっては、規格外の独自の試験片を用いてテストをおこなうことも珍しくありません。製品の使用用途に応じて特別なテストが必要な場合や、製品のサイズ自体が小さく規格のサイズに切り出せない場合などには、規格外の試験片を用います。

信頼性の高い結果を得るには、製品の形状や使用用途などに応じて、適切な試験片を用意することが大切です。

試験の不備を防げる

試験片の切り出し位置にずれが生じると、適切な試験評価をおこなえず、試験そのものをやり直す必要が生じることがあります。このようなミスは試験回数を増やし、結果としてコストと時間を大幅に浪費してしまいます。

また、試験データに一貫性がなくなり、品質保証の信頼性が損なわれるリスクが高まることも問題です。

精度の高い切り出しは、これらの問題を未然に防ぎ、経済的に、かつ正確に評価を完了させるために大切です。

昭和製作所は、試験片の切り出しを得意としています。貴重な製品から無駄なく効率的に試験片を切り出し、必要に応じ適切な処理が可能です。精密性が求められる試験片の切り出しは、昭和製作所にお任せください。

試験片の切り出しの手順

試験片の切り出しは、信頼性のある試験結果を得るために慎重に作業を進めていくことが大切です。

はじめに、お客様とご支給素材や製品に対し、切り出し位置や試験片の識別方法などを含め打ち合わせをおこないます。また、弊社で素材を調達する場合、希望の素材(質別)を選定し、試験目的に応じたJISやASTMなどの規格により試験片形状を提案することも可能です。加工方法については、試験の目的に合わせ加工機や加工方法の選定し、対応します。

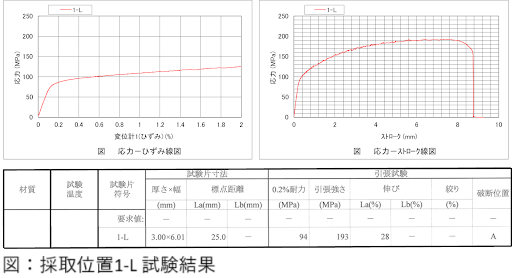

今回、弊社で購入をしたA5052ブロック材を使用し、板引張試験片の切り出しの手順をさらに詳しく解説していきます。

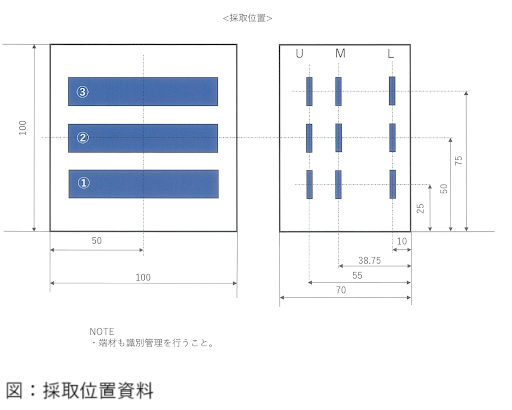

採取位置や識別方法の整合

試験片の切り出しをおこなう上で最も重要な要素は採取位置や識別方法の整合です。素材や製品からテスト内容に応じた試験片の切り出しをおこなうことで、信頼性の高い試験結果を得ることが可能です。

はじめに、購入したA5052ブロック材をもとに採取位置の資料を作成します。

(※ご支給素材や製品の場合は、お客様より採取位置や識別方法が明記された資料の提供や打ち合わせ内容をもとに、弊社にて資料を作成します。)

採取位置資料を作成する場合、下記の点に注意が必要となります。

- 加工代を考慮した採取位置であるか。

- 素材から切り出し後、切り出し片が識別可能であるか。

- 素材から切り出し後、端材の識別可否が必要か。

(※ご支給素材や製品の場合には採取位置資料を作成後、お客様へ展開し、採取位置や識別方法に間違いはないか、再度ご確認をいただきます。)

切り出し方法を決定する

試験片の切り出し方法を決定する際には、目的や材料の特性、切り出し製品や素材に対する加工代に応じて加工機を選定することが大切です。試験片の切り出しには、鋸盤やシャーリングなどの切削加工機や放電加工機を用いるのが一般的です。

切削加工機は高精度かつ効率的な切り出しが可能で、複雑な形状の試験片が必要な場合に適しています。

一方で放電加工機は、材料が固く切削加工機での対応が難しい素材でも切り出しが可能です。放電加工機を使用する場合、ワイヤー線で材料を溶融する際に生じる高温の熱影響により、素材表面の組織が変化してしまうため、注意が必要となります。

今回は鋸盤(縦型バンドソー)を使用し、試験片の切り出し方法について解説します。

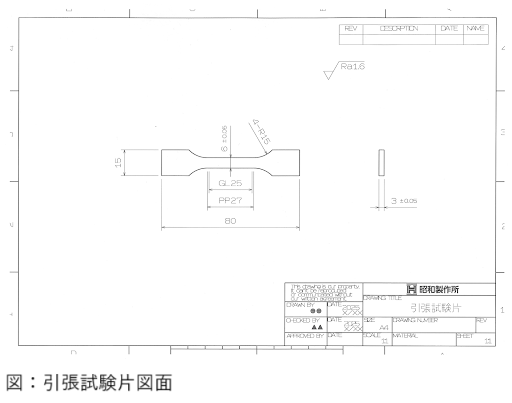

規格・規定をもとに加工する

試験片の切り出しは、JISやASTMなどの規格、またはテスト内容や製品に応じた独自の寸法、形状の規定に基づいて加工を進めます。上記で決定した方法で試験片を切り出し、規格や独自規定をもとに穴加工や材質や寸法精度に応じて研磨などの工程もおこないます。

今回は、下記図面をもとに弊社購入素材(A5052材)を用いて試験片の切り出しを実施します。

試験片を切り出す際の注意点

試験片の切り出しには、正確さと丁寧さが求められます。正確な切り出しをおこなうことで、信頼性の高い評価結果を得ることが可能です。これを確実とするために、切り出し前にハイトゲージなどを使用し、素材に正確な切断位置の罫書をおこないます。

また、切り出し製品や素材に対する加工代に応じて加工機を選定することも大切です。材質や製品や素材形状によりますが、試験片外寸法に対し+5mm以上加工代を確保ができる場合は鋸盤での切断。+5mm以下の場合、放電加工機での切り出しを目安にご提案します。

今回は試験片外寸法に対し+5mm以上の加工代を確保できるため、鋸盤を使用しての解説をおこないます。

まずは、ハイトゲージを使用して採取位置資料をもとに採取位置の罫書を実施します。ハイトゲージを使用し素材に罫書をおこなう際、下記のような点に注意が必要です。

- 素材にバリが出ていないか。

- 定盤と素材の間に切子等の異物を挟んでいないか。

- ハイトゲージのゼロ点補正は実施しているか。

- 仕上がり寸法に対し、加工代を考慮しているか。

(※加工代を5mmに設定【全長90mm×幅20mm×板厚8mm】をおこない、実施いたしました。)

今回、採取位置L側-①の試験片板厚を例として採取手順を説明します。

今回、採取位置L側-①の試験片板厚を例として採取手順を説明します。

手順①

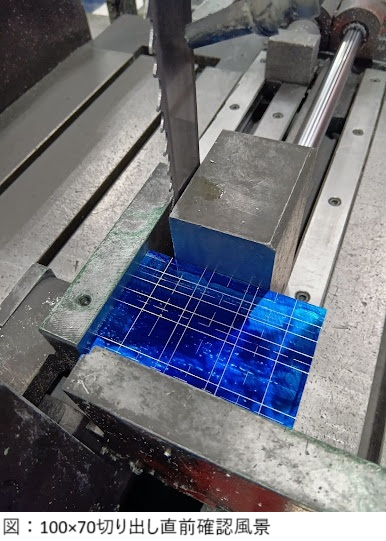

100×70面に対し、試験片板厚中心線(素材底から10mmの位置)の罫書をおこないます。

ハイトゲージのメモリを10mmに合わせ、固定後、切断線と混在しないよう、中心線( — – — – —)で罫書を実施します。

手順②

中心線を基準に加工代を考慮し切断位置の罫書を実施します。

ハイトゲージにて中心線10mmの位置をゼロへ変更。中心線から-4mm(中心線より均等振り分け後板厚1.5mm+加工代片肉2.5mm)の位置にハイトゲージを合わせます。

ハイトゲージのメモリを-4mmに合わせ、固定後、中心線と混在しないよう、実線(——————)で罫書を実施します。

手順③

手順②と同様、ハイトゲージにて中心線10mmの位置をゼロへ変更。中心線から+4mm(中心線より均等振り分け後板厚1.5mm+加工代片肉2.5mm)の位置にハイトゲージを合わせます。

ハイトゲージのメモリを-4mmに合わせ、固定後、中心線と混在しないよう、実線( ——————)で罫書を実施します。

M側 U側並びに100×100面も同様の手順でおこないます。

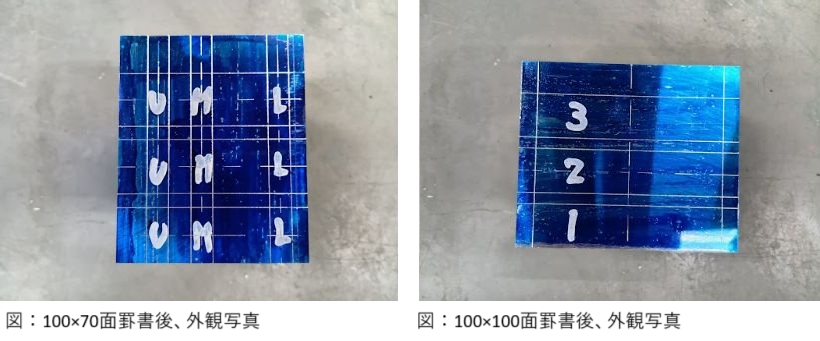

罫書前、切断時の視認性を向上を目的として、株式会社イチキン ケミカルズ製 アオタック50を使用し、罫書を施す面を塗りつぶします。塗りつぶし後、罫書をおこない、合わせて試験片並びに端材が混在しないよう、マジックを使用し試験片Noを記載します。素材No記載後、正しく罫書線がかけているか再度確認します。

素材が変形しないよう注意する

試験片の切り出しでは、素材が変形しないよう細心の注意を払うことが大切です。たとえば、薄い金属や樹脂など、変形しやすい素材では、それぞれに適した加工機の選定、固定方法、切込量を考慮する必要があります。

また、加工中に発生する熱や応力などが過剰になると、素材が変形したり欠けや割れが生じたりして、信頼性のある試験結果を得ることが難しくなります。切り出しの過程で素材と工具と激しく擦れると摩擦による熱が生じるため、必要に応じ切削水、切削油の供給をおこない潤滑性を高めることも必要です。

素材の特性に応じて最適な加工方法を選べるよう、高い技術力や豊富な経験を持つ職人の判断も求められます。

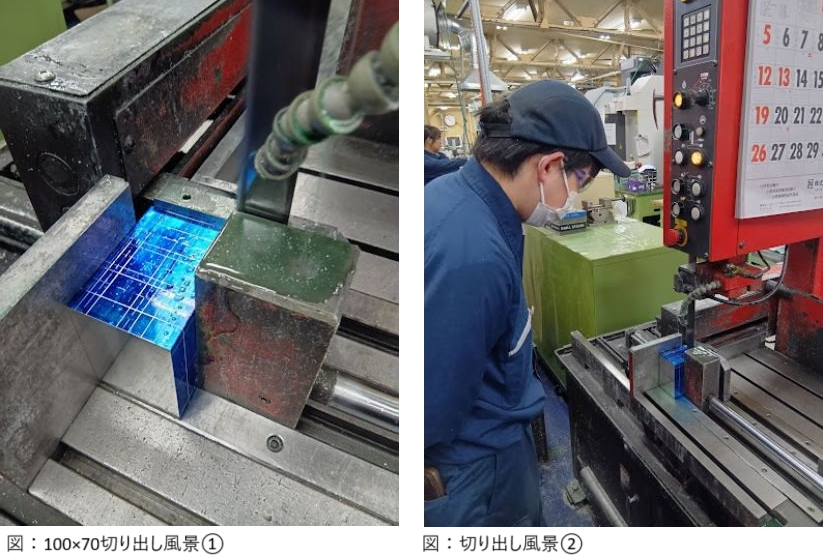

今回は罫書確認が終了後、鋸盤を用いて試験片の切り出し加工をおこないます。

はじめに素材を固定した際に切粉を挟まないよう、鋸盤のワークテーブル並びにバイスを清掃します。

素材を固定後、切り出し加工を実施します。切り出し時、切断刃を素材に触れる直前まで移動し、刃物が罫書線の間を通るか確認します。

確認終了後、素材と刃物の間に切削水を噴霧しながら切り出し加工をします。

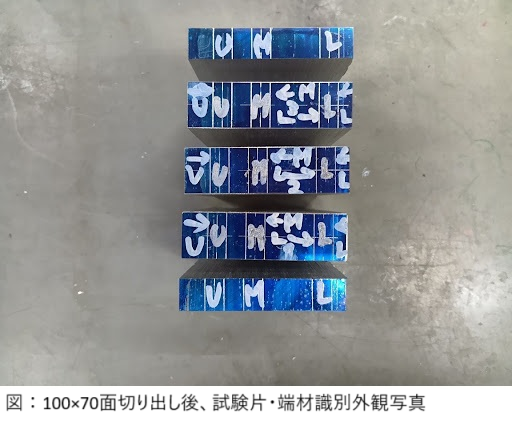

切り出し後、試験片並びに端材が混在しないよう、マジックを使用し試験片No並びに端材切り出し位置を記載します。

同様の作業を100×100面でもおこないます。

試験片の切り出し終了後、マジックを使用し試験片Noを記載します。また、端材についてもマジックを使用し、切り出し位置を管理します。

各種試験や分析をおこなう

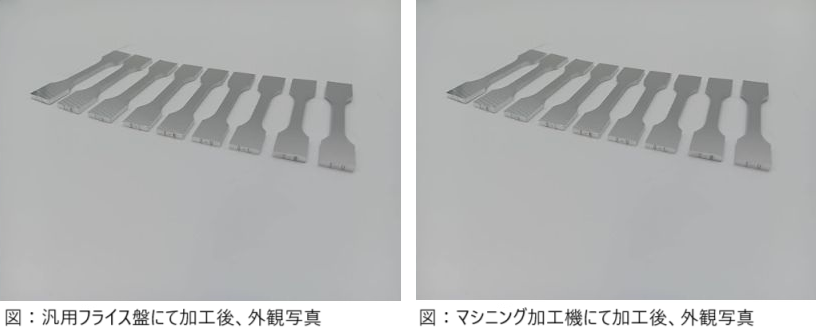

試験片の切り出しが完了後、汎用フライス盤にて6面加工後、マシニング加工機でR部から平行部にかけて加工を実施します。

加工終了後、試験片が正しいサイズ、形状に切り出されているかを検証するため、加工に携わっていない担当者(弊社では品質保証課)が寸法や形状の出荷前最終検査を実施します。

各試験片に合わせて、第三者機関による校正点検を実施した測定機(三次元測定機、画像測定機、表面形状測定機、マイクロメータ、ノギスなど)を駆使して多角的に検査を実施します。

社内の設備では測定が難しい箇所につきましては、公共機関の測定機を借用し対応します。

最終検査後、お客様へ納品します。また、必要に応じて公共機関や協力メーカー様先にて委託試験のご依頼も可能です。

試験片の切り出しを加工会社へ依頼する際は、切り出しの技術力の高さだけでなく、最終的な検査まで丁寧に対応しているかを確認することも大切です。

試験片の切り出しなら実績豊富な昭和製作所へ

試験片の切り出しは、試験結果の信頼性を高めるためにも重要な工程です。試験片の形状をよく確認し、素材が変形しないよう慎重に切り出し作業をおこなう必要があります。

昭和製作所は、試験片の切り出しの実績が多数あります。引張試験片、疲労試験片、シャルピー衝撃試験片など、複雑な形状の試験片や加工が難しい素材の切り出しでも、迅速かつ丁寧に実施することが可能です。

最終検査においても、多数の検査機器を用意し、各試験片に適した方法で検査し、合格したものを納品します。

国家規格や国際規格の試験片の切り出しはもちろん、規格外の試験片の切り出しも対応可能です。試験片の切り出しにお悩みの事業者様は、以下のフォームよりお問い合わせください。

【問い合わせはこちら】

連絡先:03-3764-1621

お問い合わせフォーム