超音波探傷試験(UT)の特長や原理について

超音波探傷試験(Ultrasonic Testing)

非破壊検査の手法の一つとして超音波探傷試験という方法があります。

超音波探傷試験は対象の材料、機器、構造物を破壊することなく、(ゆえに非破壊検査)

超音波を内部に通して内部の欠陥などを見つけることができます。

超音波探傷試験

ここで簡単に超音波探傷試験と弊社が関わっている内容を紹介いたします。

・超音波とは?

・超音波探傷試験の特長

・超音波探傷試験の原理

・超音波探傷試験のエコー高さと距離の関係について

・超音波探傷試験 安全性の検査について

・超音波探傷試験以外の非破壊検査の種類について

・非破壊検査とは?

超音波とは?

音には音を伝える物質(媒質)が存在し、「音波」とあるように波の性質を持ちます。

周波数が高すぎて(音が高すぎて)耳で聞くことができないのが超音波です。

縦波と横波とは

音には大きく分けて縦波と横波が存在します。

・縦波とは波の振動方向と、波を伝える媒質の振動方向が平行です。

例えば、我々が普段から聞いている音は空気を振動させて伝わっています。

・横波とは波の振動方向と、波を伝える媒質の振動方向が直交しています。

固体には接近してすれ違う力をもとに戻そうとする力が波となって伝わります。

よって空気中や液体には横波は通りません。

音速とは

音が伝わる速さのことを言い、

音を伝えるもの(媒質)の密度と波の復元する力によって決まります。

例えば 空気中の縦波音速:約340m/s

一般的な鉄鋼材の縦波音速:5900m/s、横波音速:約3230m/s

同じ材料でも材料の作り方や熱処理によって音速が変化してしまいます。(音響異方性)

※昭和製作所が加工に使用している材料(SB410)は

標準試験片と同じく音響異方性がほぼ0に近しい材料です!(減衰も少ない)

音の波長とは

波の1周期分の長さです。

例えば 波の山と山の間隔です。

音の周波数(高い、低い)とは

1秒間の振動数のことです。

周波数は1秒間に振動する数で、Hz(ヘルツ)という単位を用います。

超音波探傷試験(UT)の特徴

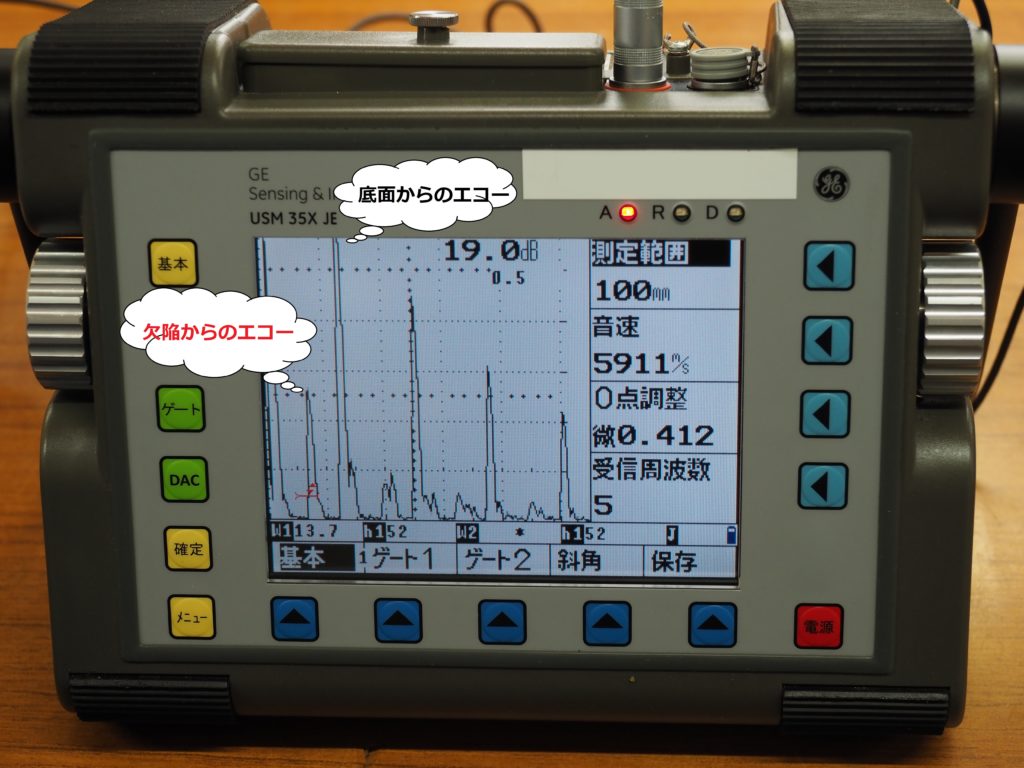

超音波探傷機と試験片

超音波探傷試験は当然、超音波を用います。

人間の耳で聞こえる音よりも、超音波はずっと高い周波数です。

高い周波数の場合、特定の方向によりビーム状に伝えることができます。

超音波探傷試験する際に特定の方向に音を出さなければ、

いろいろな方向へ、はね返ってしまいます。

また、超音波は音であるため、人体に損傷を与えず

当たることに対する安全対策の必要はありません。

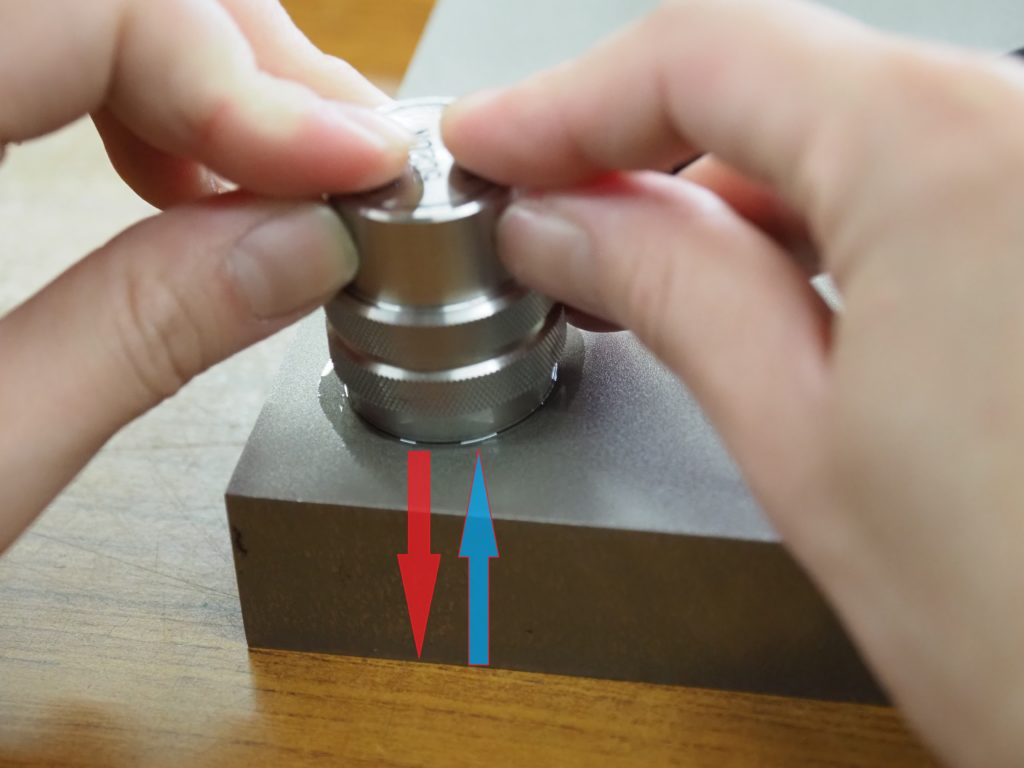

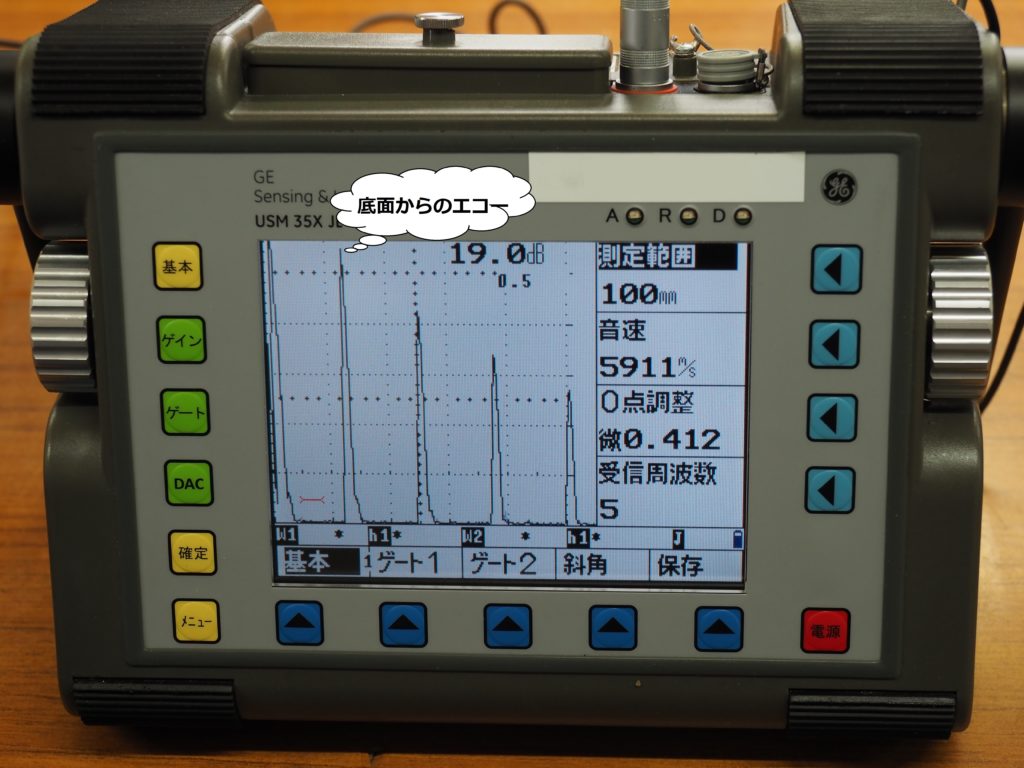

超音波探傷試験の原理と測定方法

垂直探傷

超音波を材料中に通すと山びこ(エコー)のように返ってきます。

底面エコー

内部に欠陥などのキズがあれば通常の山びこより早くエコーが返ってきます。

人工欠陥

欠陥からのエコー

この原理は潜水艦探知のソナー、医療現場での超音波検査、漁業での魚群探知機と同じです。

超音波探傷試験のエコー高さと距離の関係について

「エコー高さが高い」ということは、より大きな反射源があるということです。

しかし、実際には反射源の形や「距離(傷までの距離)」によって

エコー高さが小さくなってしまうことが多々あります。

この「距離」が超音波探傷試験に大きく影響します。

一般的には「距離」が大きくなるにつれてエコー高さは小さくなってしまいます。

(過小評価してしまう)

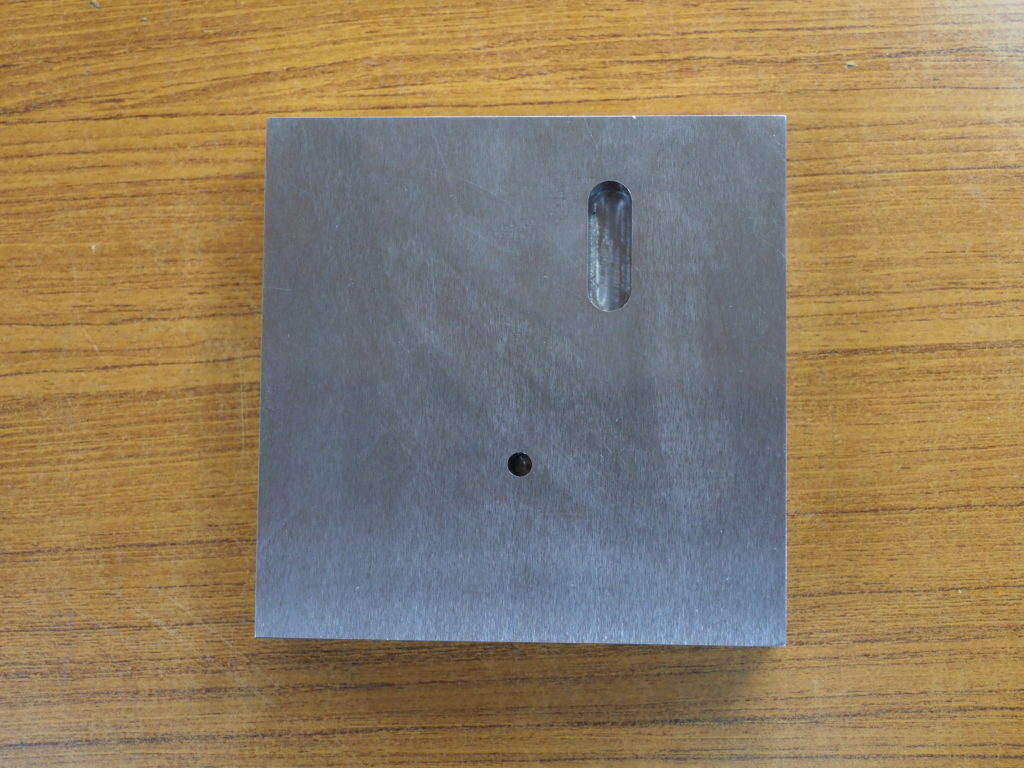

よって、距離に応じて傷の評価を同じくするために

距離に応じた探傷感度の調整(補正)が必要になり、

調整(補正)用の超音波探傷用試験片(対比試験片)が必要になります。

もちろん、このことはJISでも規定されています。

※昭和製作所ではSTB標準試験片の製作を委託されている他、

これらの調整(補正)するための試験片づくりに長年のノウハウを蓄積しております。

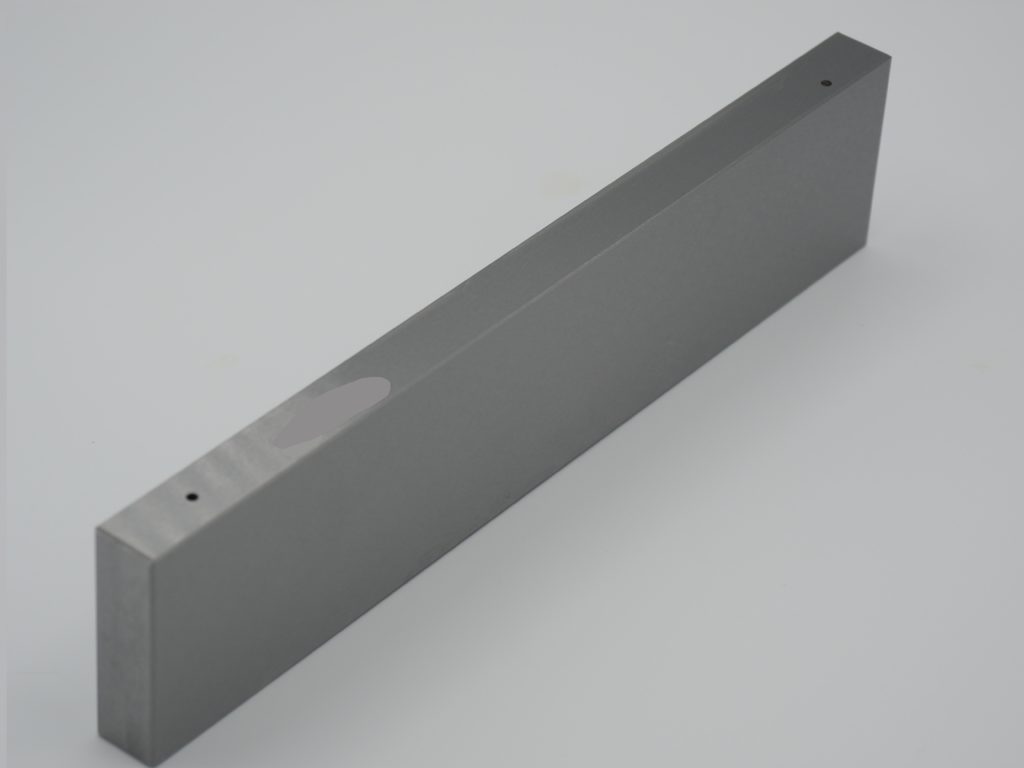

例えば、

お客様が実際に超音波探傷試験する材料(支給材)からのRB-41A対比試験片

RB-41A No.2

昭和製作所製のRB-41B(音響異方性ほぼなく、低減衰)

RB-41B No.1

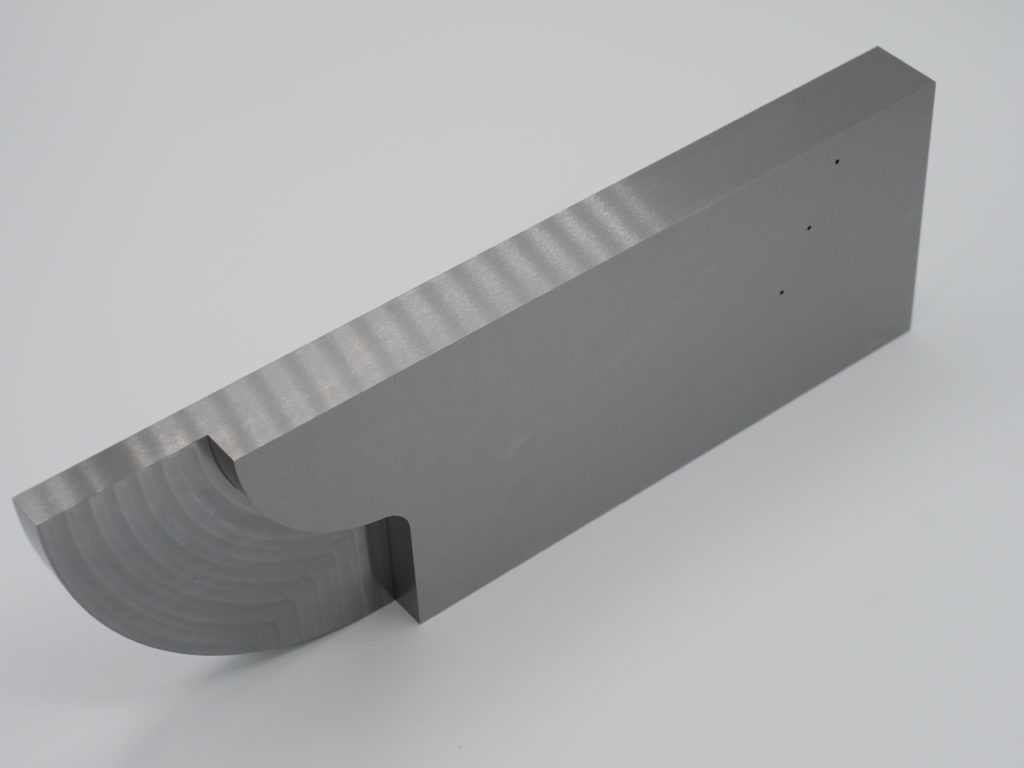

支給材、SB410などの材料からのRB-42、

RB-42

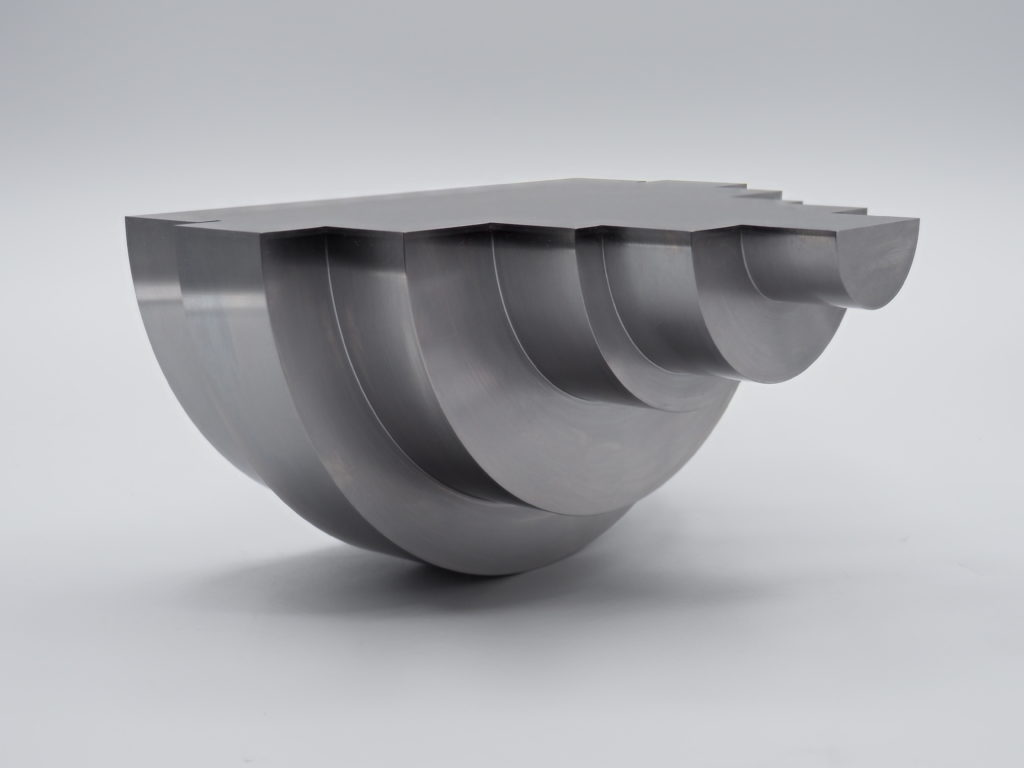

その他、分解能測定用、厚さ試験片、JISに記載されている試験片、

オーダーメイドの超音波探傷用試験片づくりを得意としております。(参考)

PA校正用試験片

RB-HS

超音波探傷試験(UT)の安全性の検査について

超音波探傷試験(UT)は

浸透探傷検査(PT)や磁粉探傷検査 (MT)が材料の表面および、その付近の欠陥しか

見つけられないが、超音波探傷試験では内部の傷を探すことができます。

また、放射線透過試験(RT)では検出困難な割れ傷を検出しやすく、

高価な消耗品が不要で試験速度が速く、探傷距離も長いという利点があります。

超音波は音であるため、人体に損傷を与えず

当たることに対する安全対策の必要はありません。

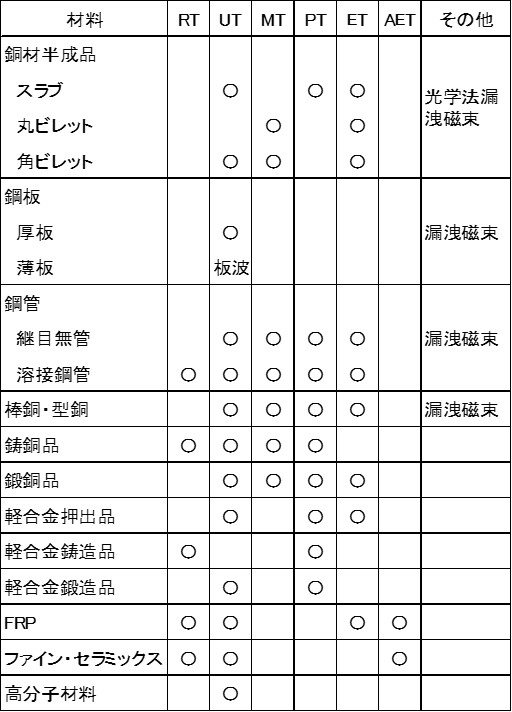

超音波探傷試験以外の非破壊検査の種類について

非破壊検査の分類としては大きく二つに分けられます。

・傷の検出

目視試験(VT:Visual Testing)

磁粉探傷試験(MT:Magnetic particle Testing)

浸透探傷試験(PT:Penetrant Testing)

電磁誘導試験(ET:Eddy current Testing)

放射線透過試験(RT:Radiographic Testing)

(超音波探傷試験(UT:Ultrasonic Testing))

アコースティックエミッション試験(AET:Acoustic Emission Testing)

・ひずみ測定

光弾性応力測定法

応力塗料法

モアレ法

めっき法

他にもいろいろな検査方法がありますが

特に「傷の検出」について簡単に用途や使用する使い分けなどを紹介していきます。

非破壊検査とは?

JIS本

非破壊検査は対象の材料、機器、構造物を破壊することなく、

表面の割れや内部の欠陥(傷)を見つけ、その大きさや形状を調べることです。

安心して使用することを保証するために必要な試験です。

それらはJISで規定されており、

専門性の知識や理解のできる有資格者によって行われることが多いです。

目視試験(VT:Visual Testing)

試験体の表面状態、形状、漏洩などを検出します。

トンネルや橋などの点検に使われます。

とても簡潔に検査できますが目視なので精度にばらつきがあることは否めません。

磁粉探傷試験(MT:Magnetic particle Testing)

表面と表面直下の欠陥を検出します。

磁石によせられる鉄鋼材料において鉄粉(磁粉)を散布し、そこに磁界を発生させます。

表面と表面直下に欠陥があると、磁粉模様が変化します。

磁界の発生には電磁石による磁場をつくる方法、交流電流を流す方法があります。

鋼板の非金属介在物、棒鋼の縦割れ、溶接部の割れなどを検出します。

浸透探傷試験(PT:Penetrant Testing)

試験体表面に浸透液を散布し毛細管現象を用いて

欠陥を肉眼で見やするする方法です。

鋼板の割れ、線状模様、円弧状模様などを検出します。

磁粉探傷試験MTと異なり非磁性体でも使用できます。

電磁誘導試験(ET:Eddy current Testing)

コイルを巻いたものに電流を流すと磁束が発生します。

金属などの導電体に磁束を吸収させ、そこの表面に欠陥があると電流が変化し検出します。

パイプの中にコイルを貫通させた場合、内面の腐食による欠陥も見つけることができます。

放射線透過試験(RT:Radiographic Testing)

X線、γ線などの強いエネルギーを透過させ、内部の構造を調べることができます。

医療分野でのレントゲン検査と同じような検出方法です。

超音波探傷試験UTよりも、より鮮明に内部の構造を知ることができます。

ただし、放射線を扱うことになるので、安全管理の面から

様々な資格を持った技術者の管理指導の元で行う必要がある。

アコースティックエミッション試験(AET:Acoustic Emission Testing)

金属などが破壊されたり割れたりすると弾性波を発生します。

その弾性波をモニタリングできる環境下で検出する方法です。

溶接割れ、遅れ割れ、応力腐食割れを調べることができます。

超音波探傷試験片なら昭和製作所にお任せください

超音波探傷試験の試験片はもちろんですが、

非破壊検査全般、破壊(材料試験片)も含め、試験片の製作の実績もたくさんあります。

「図面がない」、「こんなこと依頼できるだろうか」、

「どう説明すればいいかわからない」など、お困り事があれば是非、協力させてください。