ワイヤー放電加工の加工例を解説します

この記事では、ワイヤー放電加工の特徴や仕組み、いろいろな放電加工機のご紹介や弊社の過去の加工例(実績)についてご紹介いたします。

弊社は、様々な難加工に取り組んでおり、ワイヤー放電加工の加工例(実績)が多数あります。

この記事をお読みいただいている皆様のお困り事や、お悩み事などを解決させて頂きます!

是非、昭和製作所までお気軽にお問合せ下さい!!

放電加工機の分類

放電加工機は、大きく3つに分類できます。

- ワイヤー放電加工機

- 細穴放電加工機

- 形彫放電加工機

です。

それぞれの特徴についてご説明いたします。

*ワイヤー放電加工機

ワイヤー線に通電し工作物との間に火花を飛ばす放電現象を利用して加工を行う工作機械となります。

極細のワイヤー線を電極とし、加工液に浸漬した材料と電極間に放電現象を発生させ、材料を溶かしながら加工を行います。

ワイヤー線は工作物に触れずに電気を放電するため、原理的にはどんなに硬い材質でも電気を通す性質(導電体)の材料であれば加工可能です。

また、NCプログラムに沿ってXY方向(二次元)に加工が可能な為、ギアや治具などの精密加工や金型などの微細加工に利用されています。

*細穴放電加工機

細穴放電加工機は、棒状の微細ロッド電極を用いて、材料との間に放電現象を発生させ熱で溶かしながら穴をあける工作機械となります。

材料と非接触で加工を行うことが出来る為、ドリルでは困難な微細穴や深い穴の加工が可能となります。

また、導電体の材料であれば熱処理された硬い材料でも穴をあけることができます。

*形彫放電加工機

作りたい形状に合わせた電極を製作して通電し材料に繰り返し電極を近づけて放電させることで、電極の形状を転写させる工作機械となります。

細かいスリット付きといった複雑形状の加工が可能です。

スリット加工について(実績や最大加工対応範囲など)詳しくはこちら>

電極には導電性があり硬度が低く加工性に優れた素材が用いられます。

代表的なものとしては銅やグラファイトなどがあります。

各放電加工機のメリットとデメリット

ワイヤー放電加工機など各機械にはさまざまなメリットがありますが、メリットがあればデメリットも付き物。

そこで、弊社が保有するワイヤー放電加工機 / 細穴放電加工機 / 型彫放電加工機それぞれのメリットとデメリットをご紹介いたします。

ワイヤー放電加工のメリットとデメリット

【メリット】

- 非接触加工を行える

- 通電性がある材料であれば、どんなに硬い材料でも加工できる

- 使用する工具がワイヤー線のみで加工できる

- 自動でワイヤー線をセットする自動結線機能により効率的に作業できる

- 材料ロスを少なくすることができる

【デメリット】

- 電気が通らない材料は加工ができない

- ワイヤー線で材料を溶融する際に生じる高温の熱影響(材質により数千度に達するものもあり)

により、素材表面の組織が変化してしまう - ワイヤー線で材料を少しずつ溶融する為、加工に要する時間が長くなる。その為、

大量生産には向かない - 主にタングステンや真鍮などのワイヤー線を使用する為、加工時のコストがかかる

- 材料が加工液に浸漬している為、錆が生じる

細穴放電加工機のメリットとデメリット

【メリット】

- 通電性がある材料であれば、どんなに硬い材料でも加工できる

- ドリルでは困難な微細穴や深い穴の加工が可能

- 折れたドリルやタップの除去も可能

【デメリット】

- 電気が通らない材料は加工ができない

- 材料を少しずつ溶融する為、加工に要する時間が長くなる

- 主に真鍮や黄銅などのロッド電極を使用する為、加工時のコストがかかる

- 一部できない加工がある(水平方向に切断など)

- 材料を溶融する際に生じる高温の熱影響(材質により数千度に達するものもあり)

により、素材表面の組織が変化してしまう

形彫放電加工機のメリットとデメリット

【メリット】

- 通電性がある材料であれば、厚みや硬さに関係なく加工できる

- 切削加工では困難な溝、複雑な形状の加工が可能

【デメリット】

- 導電性のない材料は加工できない

- 材料を少しずつ溶融する為、加工に要する時間が長くなる

- 大量生産に不向き

- ワークの形状に合わせマシニング加工機等で電極を作製する為、コストが高くなる

各放電加工機の紹介

各放電加工機の能力と、ワイヤー放電加工のこれまでの加工例の一部をご紹介します。

対象物の最大寸法や加工範囲は幅広く対応しております。

※対応可能な最大重量

→加工対象物の搬送にはハンドクレーン設備を有しており、約450Kg程度まで対応可能です。

以下はこれまでのワイヤー放電加工の加工例です。

弊社はワイヤー放電加工によるスリット加工や細穴放電加工などを得意としております。

穴あけやスリットの深さについて、詳しくご紹介しておりますので、是非ご覧ください。

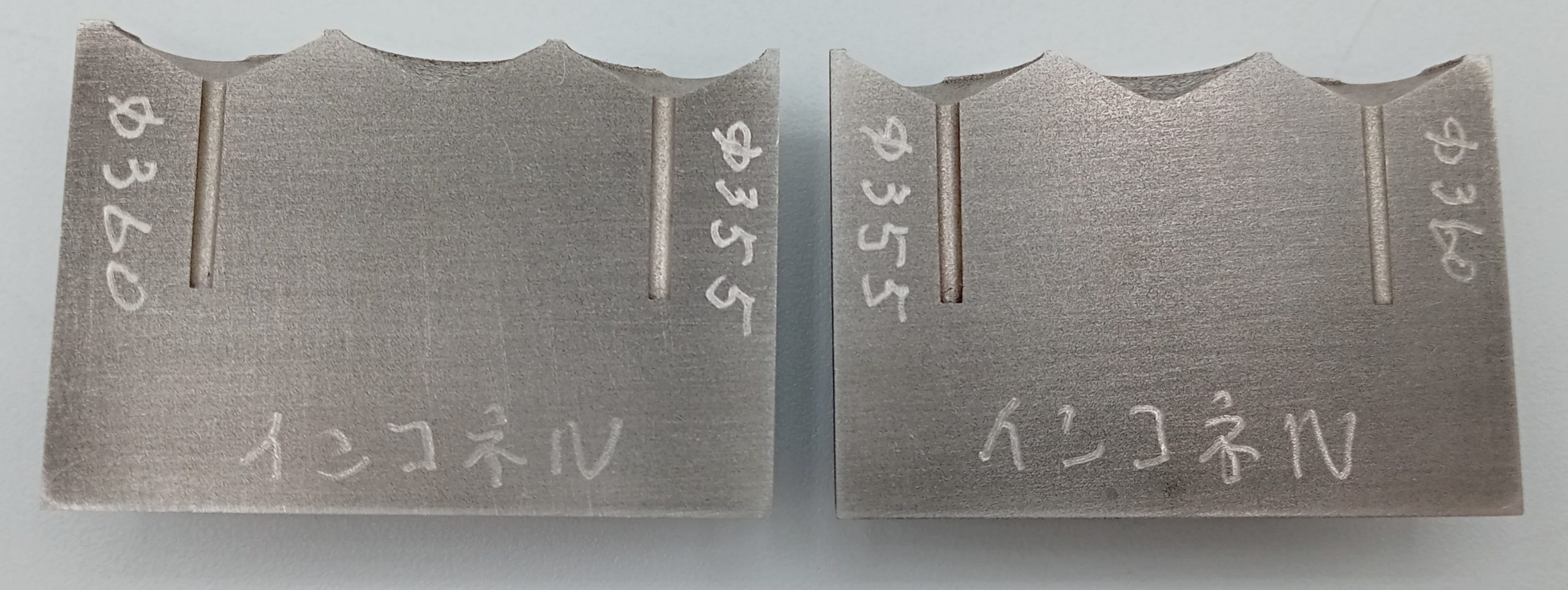

【外観写真】

【断面写真】

*材質:インコネル

*穴径*左右:Φ1

*深さ*左右:10mm

また、UT試験片用模擬欠陥(スリットスリット形状)の加工例について下記の見出しにてご紹介しておりますので、ご覧ください!

【UT試験片用模擬欠陥(スリットスリット形状)】

パイプ材の試験片の切り出し・加工に対応可能!製作実績などもあわせてご紹介します | 株式会社昭和製作所 試験片(テストピース)や試作・冶具製作メーカー (showa-ss.jp)

ワイヤー放電加工の加工例(実績)

過去にワイヤー放電加工のご依頼を頂いた際の加工例を、弊社が保有する機械ごとにご紹介します。

<ワイヤー放電加工機の加工例>

- ご支給材からの指定形状へ切り出し

材質:Ti6246 (ご支給材) - 鋳造鋳型製作加工

材質:SKD61 (自給材)

<細穴放電加工機の加工例>

- UT用対比試験片

材質:Cr鋼溶接材 (ご支給材)

内容:φ1.6×深さ45mm 貫通 - 試験用治具

材質:ハステロイC276 (自給材)

内容:φ2.2×深さ37mm止まり - 部品加工時に折れてしまった超硬ドリル除去+追加工

材質:A7075部品 (ご支給材)

内容:超硬ドリル除去後、φ2.35×深さ113まで追加工。

<型彫放電加工機の加工例>

- UT用対比試験片

材質:SM490 (自給材)

内容:幅0.3mm×深さ4.0mmなど - 締結用治具

材質:ADC12 (自給材)

内容:六角穴加工 - BOLT

材質:SCM435(自給材)

内容:六角穴加工

ワイヤー放電加工のご依頼の際は【昭和製作所】までお問い合わせください

ワイヤー放電加工などの種類や機械、加工例についてご紹介いたしました。

今回ご紹介したワイヤー放電加工の加工例以外にも弊社は多くの製作実績があります。

「この様な穴加工、スリット加工、刻印、彫刻できるかな?」

「図面や指示書がなくても依頼できるかな?」など、

ワイヤー放電加工についてお困り事があれば是非、下記のお問い合わせフォームへ!

もしくは、ご連絡をお待ちしております!

【試験片の加工依頼・ご相談は昭和製作所まで↓↓】

お問い合わせはこちら/連絡先:03-3764-1621