穴あけ加工の深さの限界について昭和製作所が解説します

穴あけ加工は、用途や目的によって適切な工具や機械を選定します。

今回は、どんな工具や機械を使用するのか、深さの限界や弊社の過去の実績についてなどご紹介いたします。

また、様々な理由から他社で加工が難しいと言われたものなど、ご依頼のご相談は弊社までお問い合わせください!

お気軽にご相談にも乗らせていただきます!

穴あけ加工とは?

穴あけ加工とは、固定したワーク(回転する工具)を当てて穴をあける(除去加工)のことです。

穴の種類は様々あり、用途や目的によって適切な工具を使い分け、ご希望の深さまで穴を開けます。

深さの限界につきましては後半で解説しておりますので、ご参考ください。

主に使用する機械は、穴の種類によって異なりますが、ボール盤や旋盤、フライス盤などの工作機械があります。

また、弊社では細穴放電加工機を用いることも可能です!

穴あけの種類や、それぞれの機械で主にどのような穴があけられるのか、また穴の深さの限界などご紹介していきます。

穴あけ加工の種類

穴あけ加工の種類は様々あり、種類によって深さも異なります。

ここでは、①穴あけ加工 ②座ぐり、深座ぐり加工 ③ねじ加工 について特徴や穴の深さなどを解説いたします。

穴あけ加工

穴あけ加工とは、基本的な穴あけ方法となります。

ドリル(穴をあける工具)を使い分けることにより、様々な種類・深さの穴をあけることが可能です。

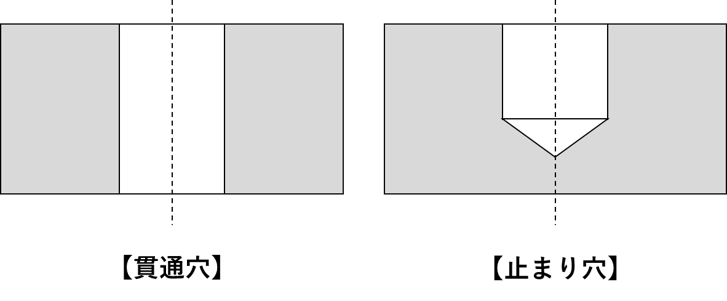

穴を貫通させるか、させないかにより、分類が変わってきます。

ワーク(工作物)を貫通する穴を【貫通穴】/ワーク(工作物)を貫通させない穴を【止まり穴】といいます。

下記のイメージ図をご参照ください。

【貫通穴と止まり穴のイメージ図】

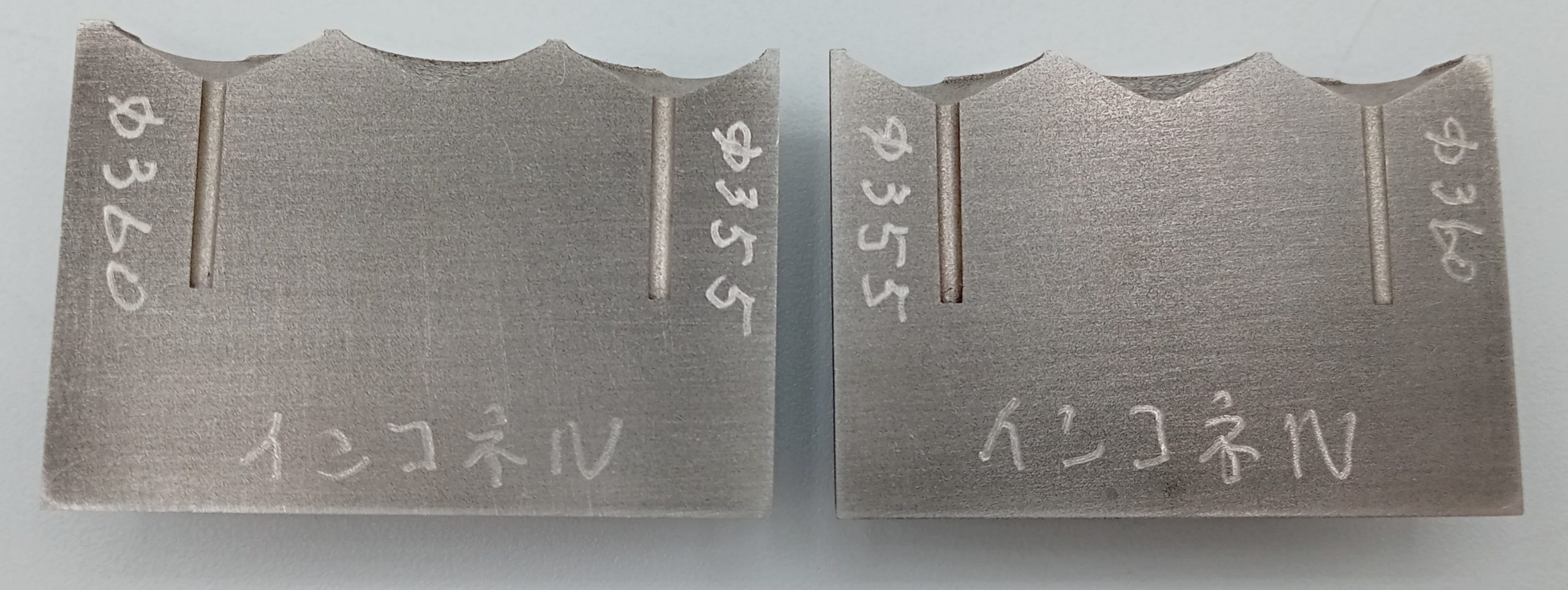

実際にドリルで空けた止まり穴の製品をご紹介いします。

【上からの図】

【止まり穴の図】

*材質:インコネル

*穴径* 左右:Φ1

*深さ*左右:10mm

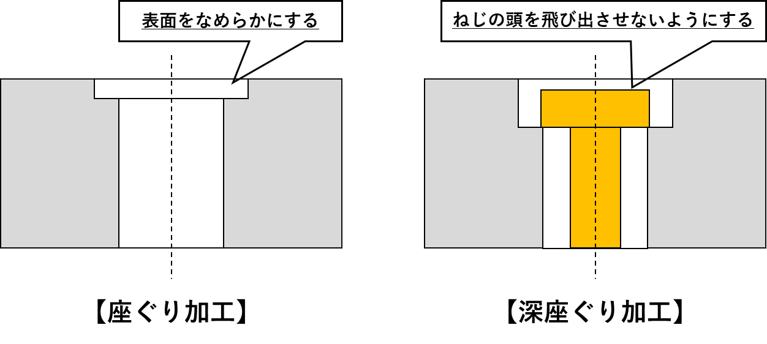

座ぐり、深座ぐり加工

Q.座ぐり、深座ぐり加工はどんな穴に行われるのでしょうか?

A.鋳造や鍛造で作られたねじ穴に、使われます。

それでは、座ぐり、深座ぐり加工についてご説明いたします。

まず初めに、座ぐり、深座ぐり加工は鋳造や鍛造で作られたねじ穴に、使われます。

【座ぐり】

穴の端面を深さ1mmほど深く掘ることができ、ねじやボルトの頭部などの飛び出しを防止するための加工です。

表面を平らにして滑らかにすることで、締め付けをよくしたり、緩ませにくくします。

【深座ぐり】

ねじやボルトの頭部まで隠すように深く掘る加工です。

一般的な座ぐりといえば、1mm前後の深さが限界ですが、それより深さを出すことができます。

頭部まで隠すほどの深さにすることにより、材料の表面と面一となるため、引っかかりにくくなるので怪我の防止にもなります。

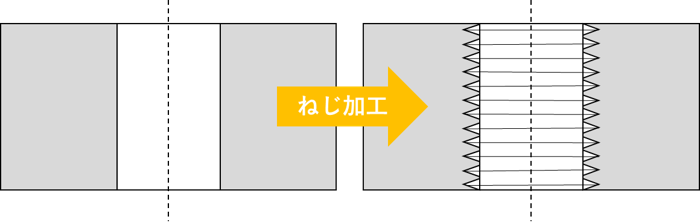

ねじ切り加工

ねじ切り加工は、深さを出すのではなく雄ねじ(おねじ)・雌ねじ(めねじ)のギザギザの部分を作ることができます。

ギザギザの部分のことを「ねじ山」といいます。また、ねじの大きさのことを「呼び径」といいます。

そもそそ、ねじとは、どのような場面で使用しますか?

ものや部品の組み立て、電池の入れ替え、修理などの様々なときに使用されると思います。

そんな、ねじですが、大きく2つに分類できることをご存知でしょうか?

雄ねじ(おねじ)・雌ねじ(めねじ)に分けることができます。

*雄ねじ(おねじ)・・・ねじ山(ギザギザの部分)が円筒または円錐状の棒の外側にあるねじ。

*雌ねじ(めねじ)・・・内側にギザギザの部分があり、雄ねじに組み入れるねじのこと。(支える留め具のようなもの)

【イメージ図】

穴あけ加工の機械や工具について

穴あけ加工に使用される機械や工具をご紹介します。

この記事の冒頭でもお話したように、穴の種類は様々あり、深さもご依頼によって異なるため用途や目的によって適切な機械や工具を使い分けます。

主に、どのような穴ができるのかなど、メリット、デメリットも含めてご紹介いたします。

旋盤

皆様ご存知の通り、旋盤とは、工具を固定し、工作物を回転させながら工具に当てることで丸形状に削る機械です。

その為、丸物の中心に、穴をあけることができます。

(複合旋盤の場合は、中心以外にも穴をあけられます。)

穴をあける工具ドリルで、大体の穴径、深さをあけることでき、内径バイトで仕上がり寸法に切削をします。

フライス盤

フライス盤は、工作物を固定し工具を回転させながら削る機械です。

その為、角物の中心に穴をあけることは勿論、中心以外の箇所に穴をあけることができます。

フライス盤は、*エンドミルという穴をあける工具を使用しますが、サイズが様々あり、穴の仕上がりのものを使用します。

*エンドミル・・・切削加工に用いる工具であり、側面の刃で穴を削って広げたり、端面の仕上げに使用します。

ドリルのような穴あけ加工には適さないが、ドリルを使用しガイドとなる穴(下穴)をあけたあと、軸方向へ削り込みを行い、高い精度を実現しています。

弊社では高精度な穴あけ加工を得意としており、主に小径で精度が要求される非破壊検査(主に超音波関連)に使用される製品に対する穴あけ加工に使用しております。

【エンドミル↓↓】

細穴放電加工機

細穴放電加工機は、熱処理された硬い材料でも穴をあけることができます。

細くて長く深さのある穴をあけられることも特徴の一つです。

但し、通電する材料のみになります。

旋盤、フライス盤の様にものを削るのではなく、電気の力を用いてものを溶かしながらあける為、製品に熱影響が出てしまいます。

高さがある材料、精度を求められる加工、細かい設定を行いたいなど、お客様のご要望に応じて、最適な方法をご提案することが可能です。

穴あけ加工で深さを限界まで出すには?

穴の深さを限界まで出すことはできるのでしょうか。

まず加工時には、穴の種類によって機械や工具を選定します。

機械にも深さの限界はありますので、どこまでも深さを出せるわけではありません。

どのような工具を使用して穴あけ加工を行い、深さを出しているかは企業秘密となりますので公開は出来かねますが、各機械の深さの最大(限界)の値を一部ご紹介いたします。

*細穴放電加工機

【高さがある材料】

最大(限界)加工の高さ:425mm

【精度を求められる加工】

最大(限界)加工の高さ:220mm

※材質、穴径、ワークによってことなりますので深さの最大(限界)値については別途ご相談ください

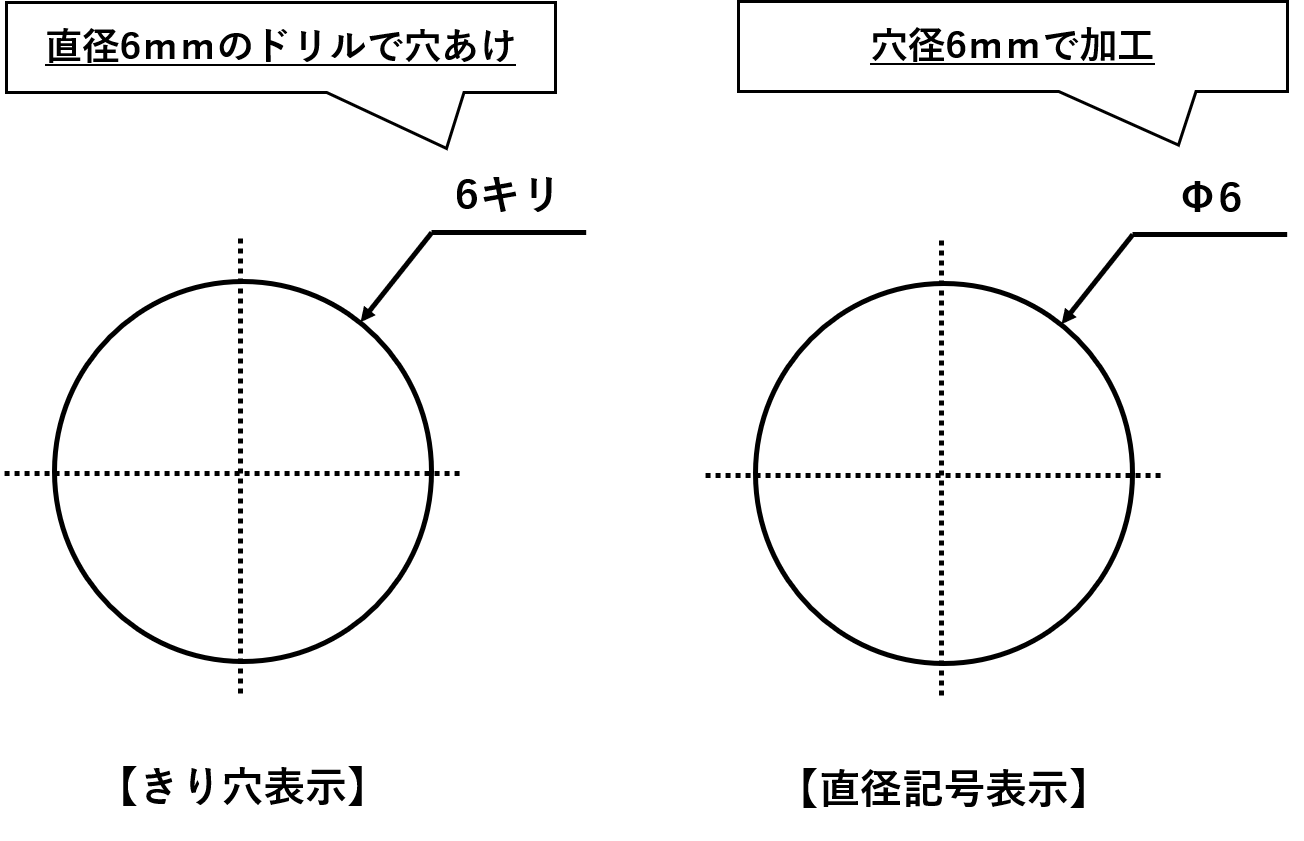

「きり穴」と「直径記号Φ」の使い分け

「きり穴」と「直径記号Φ」についてご説明します。

図面で「〇キリ」(例:6キリ)と指示があるのをよく目にするかと存じます。

「〇キリ」(例:6キリ)の指示というのは、「直径6mmのドリルで穴あけしてください」という指示になります。

つまり「きり穴」とは、ドリルを使用してあけた穴のことをいいます。

図面の数値は、使用するドリルの直径を表しているもので、穴径の表示ではないので、注意が必要です。

「〇Φ」(例:6Φ)という指示も図面で良く目にしますよね。

「〇Φ」(例:6Φ)の指示というのは、「加工後の穴径は6mmを保証してください」

という指示になります。

下記のイメージ図を参照ください。

【Φ0.1~Φ1.0のサンプル(単位mm)】

穴あけ加工の実績

- 鋼板の穴あけ加工

材質:HT980MPa級鋼/ご支給材

方法:フライス盤 (ドリル・リーマー)

内容:φ11×3.2(貫通) - 超音波探傷用FBH(平底穴)加工

材質:Ni基合金 /ご支給材

方法:マシニング加工

内容:φ0.4×L7.6等 - グラファイト穴あけ加工

材質:グラファイト/ご支給材

方法:マシニング加工

内容:φ0.05×L2(貫通) - 熱電対用穴加工

材質:ALピストン材/ ご支給材

方法:細穴放電加工機

内容:φ0.6×L10(止まり)材質:純モリブデン/ ご支給材

方法:細穴放電加工機

内容:φ3±0.05×L147(止まり)

穴あけ加工のご依頼についてお気軽にお問い合わせください

本日の記事では、穴あけ加工の種類や機械、深さの限界などについてご紹介しました。

深さの限界(最大値)に関しましては直接お問い合わせください。

今回ご紹介した事例以外にも弊社は多くの製作実績があります。

「このような用途で使用したい、この材質は依頼可能か?」

「図面や指示書がなくても依頼できるか?」など、

お困り事があれば是非、下記のお問い合わせフォームへ!

もしくは、ご連絡をお待ちしております!

お問い合わせはこちら

連絡先:03-3764-1621