試作加工メーカーをお探しの企業様は昭和製作所にお任せください

今回は、試作加工メーカーをお探しの企業様、試作加工をご検討されている企業様向けに試作加工とは何か、弊社の過去の実績についてご紹介いたします。

弊社は、お客様より様々な試作品のご依頼、ご相談を多数承っております。

是非、試作品加工メーカーをお探しの方は昭和製作所までお問い合わせください。

試作加工とは

試作加工とは、新たな製品や部品を開発する際に試作品を作ることです。

何度も試行錯誤を重ねながら品質、安全性、価格、量産性などの条件をクリアして完成品が出来上がります。

料理人やシェフは、初めて作った料理を味見もしないでお客様に出すことはありません。

同じように工業製品も一度で完成品が出来上がることはなく、研究に研究を重ね、試作を繰り返すことで優れた製品を世に出すことができます。

メーカーによる試作品の加工方法は、次のようなものがよく使われます。

| 積層造形 | いわゆる「3Dプリンタ」です。3Dの設計データがあれば簡単に形状を出力できます。 利用できる材料は樹脂と金属がありますが、3Dプリンタメーカーが指定するものしか使えないなど制限があります。 また、表面性状も積層跡が荒くなるものが多いです。 |

| 切削加工 | 金属や樹脂の塊を工作機械で削って形を作ります。切削に対応しているメーカーにより極めて高精度な試作部品を短時間で作れますが、コストが高くなります。 また、開発完了後は、金型を使って溶かした材料を吹き込む射出成形で量産するケースが多く、切削した試作部品とは強度などが異なる場合があります。 |

| 試作金型 | アルミなど加工しやすい材料で金型を作り、量産時と同じ射出成形で試作部品を作ります。 金型に耐久性がなく、限られた数量を試作する場合の手法です。 |

試作加工メーカーの少量生産と大量生産のメリット・デメリット

試作加工メーカーは、少量生産または大量生産に対応しています。

商品を開発する過程では、試作品を少量生産します。

コストはかかりますが、この少量生産で課題や問題点を洗い出して解決し、製品の大量生産に進みます。

試作加工メーカーを選ぶ前に、少量生産と大量生産それぞれの役割やメリット・デメリットを整理してみましょう。

大量生産対応のメーカーのメリット・デメリット

私たちが目にする自動車、家電製品などの工業製品、お菓子や飲料水などの食料製品は、基本的にみな大規模な工場で大量生産されています。

金型を使って同じ部品を素早く大量に作り、その部品群を流れ作業で効率的に組み立てていきます。

大量生産を行うことでコストを抑え、手が届く価格帯での製品販売を実現しています。

大量生産のメリットは、金型を使うことで短時間に大量の部品を作ることができ、1個あたりの生産コストが安くなることです。

一方でデメリットは、作った金型で形状が固定されるため、一度生産を始めたら設計変更が困難なことです。

その他にも、在庫の管理と品質の確保に手間がかかること、金型や生産ラインへの初期投資が大きいため販売実績が振るわない場合に損失が発生する恐れがあることが挙げられます。

少量生産対応のメーカーのメリット・デメリット

大量生産のデメリットを発生させないため、事前にテストするのが少量生産の役割です。

量産開始後には設計変更が難しいため、試作を通じて完璧な製品に仕上げていきます。

開発作業の成功が製品のヒットにつながり、量産ラインの初期投資を回収するだけの売り上げを実現するのです。

少量生産のメリットは、短時間で形を作れることです。

積層造形や切削加工、試作金型での射出成形など、適切な加工方法やそれに対応したメーカーを選ぶことで、試作部品に求める精度や加工時間を実現できます。

短時間で対応できるため、何回も設計を変更して試作できます。

デメリットはコストがかかることです。

数量が少ない分、工作機械を動かす人件費などがかさみます。

樹脂の積層造形は短時間に低コストで造形できますが、表面に積層の段差が残るなど精度が低いのが課題です。

試作加工メーカーが依頼されて提供するものとは?

試作加工メーカーには、高精度で付加価値の高い試作部品を、少量生産する能力が求められます。

あらゆる最終製品で製品寿命が短くなり、短期間で開発を終えて次期製品を投入する必要があることから、開発を支えるメーカーには、短納期対応の力も必要です。

メーカーが顧客に提供する役割は

「素材の選定→試作品の製造→技術に関してのアドバイス→設計の見直し→フィードバック」

といった流れで、メーカーは単なる機械加工だけでなく、製品の設計から製造、その後の改善まで担います。

試作加工メーカーである昭和製作所は、試作加工の実績が多数ございます。

試作加工を検討中で、材料の選定や試験方法にお悩みの企業様のご相談を承り、お手伝いをさせて頂きますので、お気軽にお問合せ下さい。

失敗しない施策加工メーカーの選び方

施策加工メーカーを選ぶ際は、いくつかのポイントを確認しましょう。

まず、実績と技術力を確認することは欠かせません。過去の納入実績や保有する加工機器、技術力などを調べ、自社の要求に対応できるか判断しましょう。

次に、品質管理体制が整っているか確認が不可欠です。ISO認証の取得状況や検査体制などから信頼性を確認できます。

お問い合わせ前は、こうした情報から信頼できる施策加工メーカーを絞り込むと失敗しにくくなります。

試作加工メーカー昭和製作所の加工・部品製作技術

試作加工メーカーはたくさんありますが、多くのメーカーの中でも昭和製作所にはどのような技術があるのかをご紹介します。

弊社は試験片の製作を通じて、金属材料特性の知識を保有し、さまざまな形状に加工する機械・金属加工のノウハウを蓄積、豊富な機械のラインナップを揃えています。

また、設計能力を備え、高精度な技術で信頼を築いてきておりますので、

「設計→素材の選定→試作品の製造→技術に関してのアドバイス」

の流れについてお客様から高く評価していただいています。

材料の選定では、溶接向きの材料(例:SS400) や溶接に不向きな材料(例:SC材)、加工性が良い材料(例:SUS303) や加工性が悪い材料(例:SUS304)など、試作加工がどのような用途で使用されるかをヒアリングした上でご提案致します。

加工メーカーの要でもある試作品の製造では、設計から材料購入、熱処理・表面処理等 特殊工程に至るまでトータルでご提案をすることが可能です。

主な社内設備を下記に記載致します。

| 設備 | 加工範囲 | 備考 |

| 切断機 | 1200×500×500 | |

| 汎用旋盤 | φ245 L450 (L50以下の場合はφ410) |

|

| 汎用フライス | x710×y300×z410 | |

| 研削盤 | x600×y300×z270 | |

| NC旋盤 | φ340×L450 | |

| マシニングセンタ | 1000×500×450 | |

| ワイヤー放電加工機 | 600×400×400 | 積載可能寸法:1050×800×425 |

| 形彫放電加工機 | 400×300×300 | 積載可能寸法:950×7000×450 |

また、創業以来、材料試験片加工メーカーとしてのノウハウを活かし、材料に負荷がかからない(応力・熱影響を極力受けない)加工を行うことが可能です。

技術に関してのアドバイスでは、お客様の使用用途に応じた加工条件の提案を行うことが可能です。

試作品や試験片の加工メーカーである弊社が得意とするUT試験片では、お客様との打ち合わせをもとに図面の出図、材料選定、費用に応じた加工方法、精度保証方法(検査方法)など幅広くご提案をしています。

※UT試験=対象物を破壊せずに内部の欠陥を調査する為に必要な超音波探傷試験片

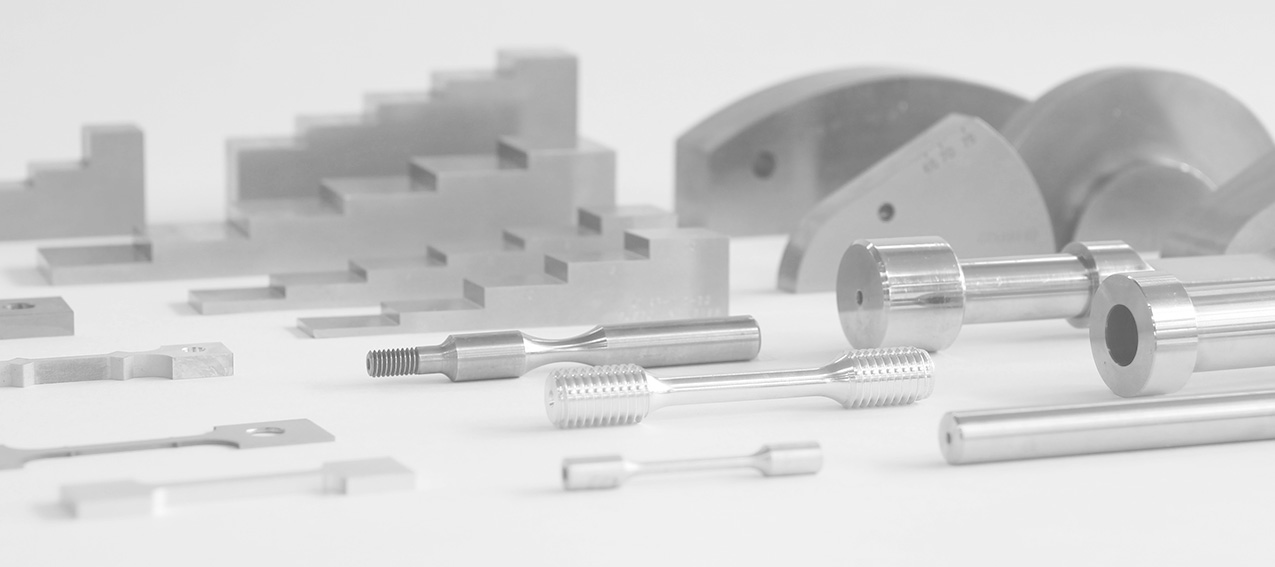

試作加工メーカーによる実績内容

試作加工メーカーである昭和製作所の実績についてご紹介します。

過去に弊社がどのような試作加工をおこなってきたのか、またその際にどういった材料を使用したのかなどもあわせてまとめております。

【材料試験関連の試作】

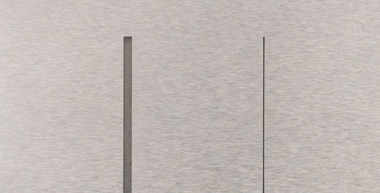

・極小スリット加工(上からの図)

・極小スリット加工(横からの図)![]()

| 幅 1.0(mm) | 幅 1.0(mm) |

| 長さ 20 (mm) | 長さ 20 (mm) |

| 深さ 1.0(mm) | 深さ 1.0(mm) |

*幅0.05(mm)/長さ2(mm)/深さ0.1(mm)まで対応

・高精度な細穴平底加工

φ0.5(mm)/深さ5(mm)

*最小φ0.1(mm)/深さ0.1(mm)まで対応

| SUS鋳鋼試験体への模擬欠陥試作 | 材質:(ご支給材:SUS材) |

| 超音波励起効率検証試験体の試作 | 材質: (ご支給材:SUS316L材) |

| レーザ超音波検証用試験体の試作 | 材質: (自給材:SUS304) |

| 平底穴試験体の試作 | 材質: (自給材:SB410) |

【一般部品の試作】

| コントラバス用試作部品 | 材質:(自給材:チタン/SUS440C) |

| チェロ用試作部品 | 材質:(自給材:チタン) |

| 自動車用試作部品 | 材質:(自給材:ADC12) |

| ロボット用試作部品 | 材質:(自給材:AL材/ SUS材/ SC材など) |

スリット加工につきましては、別の記事で詳細をご説明しておりますので、そちらもぜひご覧ください。

スリット加工(放電加工)の事例や対応範囲についてはこちら>

試作加工メーカー昭和製作所にお任せください

試作加工メーカーや、弊社の試作品についてご紹介いたしました。

試作品の加工メーカーをお探しのお客様、下記の様なお悩みなどある方は是非昭和製作所までお問合せください。

「この様な試作品を検討しているが相談したい」

「この部材の切り出しからのテストピース試作が可能か」

「図面や指示書なくても依頼可能か」

お気軽にご相談ください。

試作加工の依頼・ご相談は昭和製作所まで↓↓

お問い合わせはこちら

連絡先:03-3764-1621