表面粗さ試験片について解説いたします

表面粗さ試験片は製品開発において重要です。

なぜなら材料表面の仕上げ具合(表面粗さ)をどのように設定するのかは、製品の美観や耐久性に大きな影響を与るからです。

こちらの記事では、試験片の表面粗さや弊社が得意といている研磨加工(表面処理)、過去の実績などをご紹介いたします。

弊社ではお客様のニーズに合わせ、異なる表面粗さを自在に研磨加工することが可能です。

| 1.製品と同じ粗さの試験片を作成 | 耐摩耗試験や非破壊検査時の探傷面など幅広く応用されています。 |

|---|---|

| 2.さまざまな粗さの下地作り | 腐食試験や表面処理試験に応用されています。 |

| 3.粗さの小さい高精度仕上げ | 製品に必要な平面度、平行度を確保します。 |

研磨加工(表面処理)の種類や研磨とは何かについては、こちらの記事に詳しく記載しております。併せてご覧下さい。

試験片の研磨(表面処理)の種類や加工の流れ、当社の対応材質について

また、非破壊検査の種類についても下記記事にてご紹介しております。

ぜひご参照ください。

非破壊検査の種類・特徴を試験片専門メーカーがわかりやすく解説!

表面粗さ試験片とは

表面粗さとは、表面の凹凸をμm単位の数値で表したものをいいます。

材料試験片において、耐摩耗試験や腐食試験では表面粗さが結果に大きく影響します。

製品に持たせる性能や、開発試験の手法に合わせ、試験片を必要な表面粗さに加工する必要があります。

製品表面がどんな状態にあるかを「表面性状」といいます。

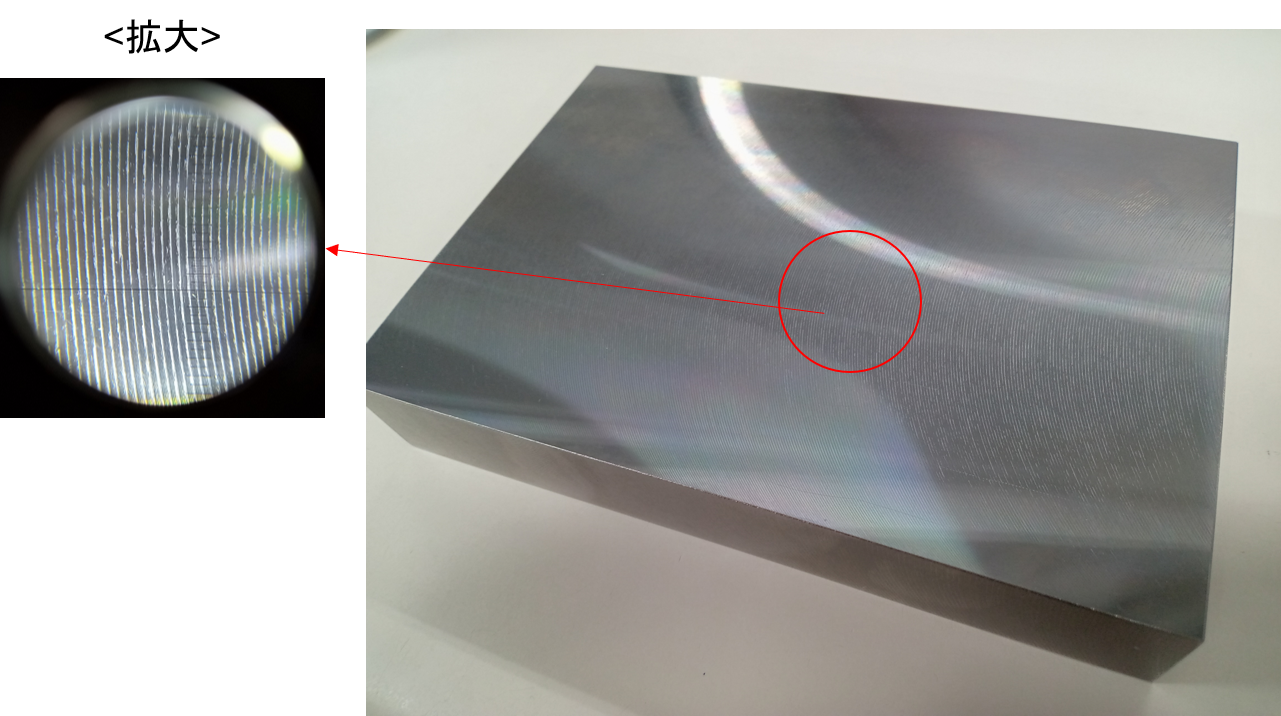

具体的にはフライス盤や旋盤加工の刃物の軌跡でできる山と谷で構成される表面の細かい凸凹の状態を指します。

凸凹部分は「うねり」、加工方向にできる筋の方向を「筋目方向またはツール目方向」と呼びます。

フェイスミル加工後、凸凹写真 材質:SM490

表面粗さ試験片を製作する際には、お客様の用途に応じて工作機械や使用する工具を選定し、表面性状をコントロールする必要があります。

また、表面処理を行っても、ワークの表面状には、微細な凹凸が出ています。

弊社では、「表面粗さ測定機」「形状測定機」を所有しており、様々な形状に対する凹凸も測定ができ、安定した製品を提供することが可能です。

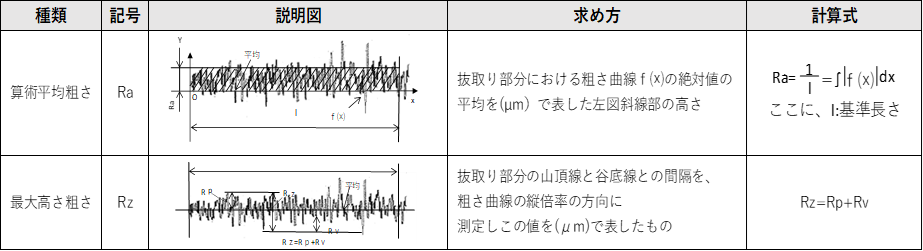

表面粗さ試験片のRa・Rzについて

RaやRzとは、表面性状のパラメータのことです。もう少し詳しくご紹介いたします。

- Ra(算術平均粗さ)について

最も一般的な表面性状パラメータであり、表面の凸凹波形を面積的に算術平均処理して高さを計算します。

凸凹の高さの実数を示すものではありません。数値が小さい程、山や谷が低く滑らかな状態になります。 - Rz(最大高さ粗さ)について

Rzは表面の凸凹の最大高さを示しています。

測定範囲の中で最も低い凹部分、最も高い凸部との間隔を㎛の単位で表す方法です。

従来、図面の仕上げ記号としてRzが広く用いられたため、同じ表面粗さの数値としてRaを用いる場合、注意が必要となります。

【表面粗さ一定義および表示(JIS B 0601)】

表面粗さの記号について

表面粗さの仕上げの指定は、複数のレベルがあります。

各仕上げ加工の記号や表面粗さの標準数列(Ra/Rz)をご紹介いたしましょう。

| 仕上げ | 記号 | 概要 |

|---|---|---|

| 荒仕上げ | Ra:25/Rz:100 (JIS 1992までの表記:▽) | 加工の初期段階で鉄の黒皮など表面の不均一な部分を取り除いたり、重要でない面で粗くても良いときに用いられます。 |

| 並仕上げ | Ra:6.3/Rz:25 (JIS 1992までの表記:▽▽) | 旋盤やフライス加工を行った際の粗さとなります。 加工の中間段階で表面の均一性を整えます。 |

| 上仕上げ(微鏡面仕上げ) | Ra:1.6/Rz:6.3 (JIS 1992までの表記:▽▽▽) | 精密な仕上げ面などに使用するときに用いられます。 旋盤やフライス加工時に回転数、送り、切込み量の調節を行うことで微小な欠陥を取り除き、高品質な表面を実現します。 |

| 精密仕上げ(鏡面仕上げ) | Ra:0.2/Rz:0.8(JIS 1992までの表記:▽▽▽▽) | 光学機器など特に高精度が求められる精密な面に使用し、研削やラップ等専用の加工方法で実現可能です。 |

| 仕上げなし | ~ (特に規定なし) | – |

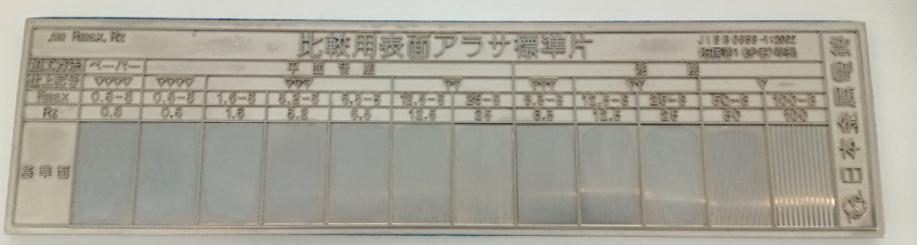

アラサ標準片について

比較用表面アラサ標準片とは表面粗さの「見本」となるもので、実際の工作物と比較しながら触覚や視覚にて粗さを決めます。

表面粗さの仕上げ指定を決めるのに、個人ごとの感覚の差を排除するために、比較用表面アラサ標準片を使用します。

表面粗さは、用途は勿論、材質や形状、どの様な仕上がりに完成させたいかによって異なります。

また、加工方法の選定も重要で、材質や形状に合わせて選定する必要があります。

加工の中心となる研磨加工の主な種類、表面粗さの定義や表示、弊社の過去の実績等はこちらの記事で詳しくご紹介しておりますので、併せてご覧下さい。

試験片の研磨(表面処理)の種類や加工の流れ、当社の対応材質について |

アラサ標準片の種類

上記の見出しで比較用表面アラサ標準片についてご紹介いたしましたがこちらは、目視で表面粗さを確認するものです。弊社は粗さ測定機を所有しております。

粗さ測定機とは、文字の通り表面の粗さの測定をします。

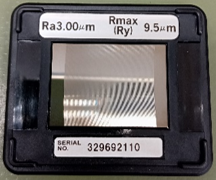

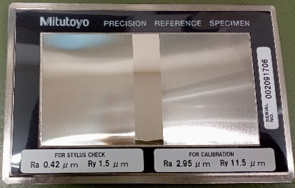

この粗さ測定機を校正するための標準片があり、針が摩耗していなか、値は正しく表示されるかなど設備の確認を行います。

毎朝、測定を開始する前に必ず標準片にて正しい校正を調べ、設備点検表の記録をしております。

弊社では徹底した品質検査を行っておりますので、お客様のお手元には安心してご満足いただける製品をお届けが可能です。

品質検査については、下記にて詳しくご紹介しておりますので、併せてご覧下さい。

パイプ材の試験片の切り出し・加工に対応可能!製作実績などもあわせてご紹介します

| 粗さ測定機 |  |

|---|---|

| 校正用標準片 |  |

| 触針摩耗具合チェック標準片 |  |

<※Ryについて>

JISの適用規格:JIS B 0601:2001よりご紹介します。

粗さの曲線からその平均線の方向に基準長さだけ切り取り、この抜き取り部分の山頂線と谷底線との間隔を粗さ曲線の縦倍率の方向に測定したものです。

この値を㎛で表したものをいいます。Ryを求める場合の注意事項があります。

キズとみなされるような並はずれて 高い山及び低い谷がない部分から、基準長さだけ抜き取ることです。

表面粗さ試験片の製作実績をご紹介

表面粗さ試験片の主な製作実績をご紹介します。

昭和製作所では、お客様の要望に合わせ、さまざまな材質でさまざまな表面粗さの加工実績を蓄積してきました。

●表面処理用試験片

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| 両面鏡面仕上げ | A5052-H112(自給材) | Ra:0.019μm/ Rz:0.21μm |

| 両面鏡面仕上げ | SKD11(自給材) | Ra:0.012μm/ Rz:0.09μm |

| 両面鏡面仕上げ | Ti-6Al-4V(自給材) | Ra:0.014μm/ Rz:0.09μm |

●摩耗ディスク試験片

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| 両面Ra0.2±10%狙い (ロータリー研磨にて) |

A4000系(ご支給材) | Ra:0.193μm/ Rz:1.67μm |

| 両面Ra0.2±10%狙い (ロータリー研磨にて) |

S45C(自給材) | Ra:0.188μm/ Rz:1.77μm |

●凍結疑似再現用試験片

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| 両面Ra4.0~5.0 (エンドミルにて) |

A2000系(ご支給材) | Ra:4.37μm~4.40μm |

●ピン修正加工

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| 加工前:φ6.2 加工後:4.65(円筒研磨) |

インコネル(ご支給材) | – |

●摩耗PIN

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| SR4.0(▽▽▽▽) | 銅材(ご支給材) | Ra:0.02μm/ Rz:0.27μm |

●PLATE(粗さ違い3種類)

| 加工内容 | 材質 | 実測値 |

|---|---|---|

| Rz3.2/ Rz12.5 /Rz30狙い (エンドミルにて) |

ADC12(ご支給材) | Rz2.58/ Rz11.6/ Rz27.7 |

展示会等の表面粗さ試験片の展示物のご紹介

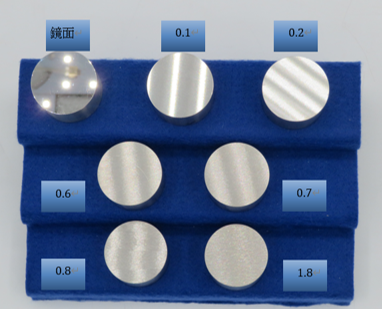

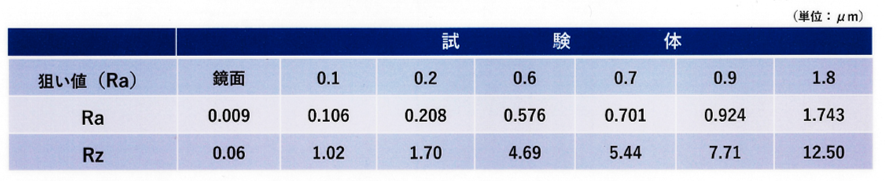

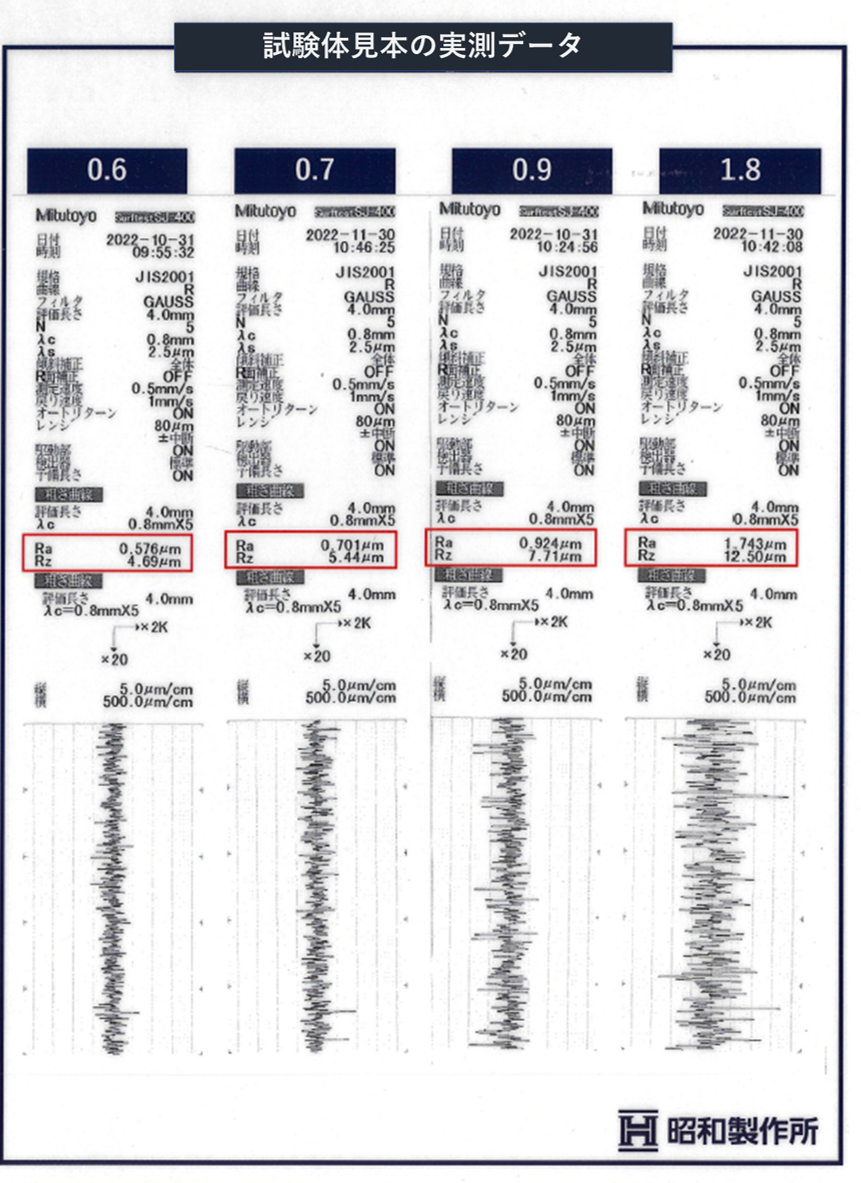

表面粗さの違いを実感していただくため、昭和製作所では試験体の見本を製作し、展示会などでお客様に体感していただいています。

RaやRzが実際にどのくらいの数値の時に、表面性状はどのような仕上がりになるのか、実物を数値と共にご紹介いたします。

以下のサンプル品の仕上げ加工方法は全て精密仕上げです。鏡面以外は研削にて仕上げております。

試験体の見本(写真の中の数値は、Raの目標値です)

以下の測定機での実測データもご参照ください。

数値が小さいほど写真の上段の見本のように表面の仕上がりが滑らかになります。

表面粗さの試験片についてお問合せください

表面粗さの試験片についてご紹介いたしました。

弊社では研磨加工を得意としており、多数の実績がございます。

下記のお悩みやご相談事等がございましたらお気軽に昭和製作所までお問合せください。

「試験片の下地や研削では再現できない加工を行えるか/行いたい」

「材質によってどのような加工ができるのか」

「より正しい試験結果が欲しい」

「図面や指示書がなくても依頼可能か」